Полировка — один из методов обработки поверхности деталей, который позволяет улучшить качество поверхности деталей, повысить функциональность, точность и продлить срок службы. Полировка не только улучшает внешний вид изделия, но и играет важную роль в функциональности. В этой статье собраны все способы полировки, узнайте больше о том, как полировать и на что обращать внимание.

Что такое процесс полировки?

Процесс полировки — это способ улучшить качество поверхности изделия, улучшить его качество и повысить функциональность. Обычно используется для металла, пластика, стекла, камня и других материалов. Полировка может не только улучшить внешний вид изделия, но и повысить износостойкость и коррозионную стойкость материала, применяется во многих отраслях промышленности.

7 видов полировки

Существует множество методов полировки. Чтобы выбрать наиболее подходящий метод, необходимо учитывать совокупность нескольких факторов. Каждый метод полировки имеет свои преимущества и недостатки.

1. Химико-механическая полировка (ХМП)

Химико-механическая полировка применяется для выравнивания поверхности полированных материалов и сочетает в себе процессы химического травления и механического шлифования.

Он в основном применяется в производстве полупроводников и оптики и используется в процессе изготовления кремниевых пластин для обеспечения плоскостности поверхности пластины, тем самым улучшая качество изготовления и производительность интегральных схем.

Плюсы

- Улучшенное выравнивание: Эффективно устраняет неровности поверхности и обеспечивает чрезвычайно высокую ровность поверхности.

- Улучшить качество поверхности: Устраните дефекты поверхности, такие как царапины и пятна, чтобы улучшить качество продукции.

- Контролируемая коррозия и истирание: Регулируя соотношение химического и механического воздействия, можно точно контролировать скорость удаления материала.

- Подходит для широкого спектра материалов: Подходит для полировки силикона, металла, керамики и многих других материалов.

Минусы

- Высокий Оборудование расходы: Дорогостоящее оборудование с высокими расходами на техническое обслуживание и эксплуатацию.

- Комплекс операция обработать: Требует точного контроля химического раствора и параметров полировки, что затрудняет эксплуатацию.

- Возможное загрязнение: Используемые химические растворы могут загрязнять окружающую среду, а отработанные растворы необходимо утилизировать надлежащим образом.

Предварительная подготовка

- Машина CMP: включая полировальный диск, полировальный круг, систему подачи полировальной жидкости.

- Полировальный раствор: также известная как абразивная суспензия, обычно содержит абразивы (например, кремний) и химические реагенты.

- Чистящее оборудование: для очистки пластин до и после полировки.

- Инструменты осмотра: используется для проверки плоскостности и качества поверхности пластин, например, атомно-силовой микроскоп (АСМ).

Как работать

- Стадия подготовки: Закрепите полируемую пластину на приспособлении полировальной машины, чтобы обеспечить надежную фиксацию.

- Этап полировки: Запустите полировальный станок, поверхность пластины соприкасается с вращающимся полировальным кругом, при этом подается полировальный раствор, содержащий абразив и химические реагенты.

- Химические и механические воздействия: Абразивы при механическом воздействии на поверхность пластины для физического шлифования, химические реагенты реагируют, образуя растворимый или легко удаляемый материал, что позволяет добиться удаления остаточных материалов и выравнивания поверхности.

- Очистка и тестирование: После полировки пластина тщательно очищается и проверяется качество поверхности и плоскостность заготовки.

2.Электролитическая полировка

Электролитическая полировка, также известная как электрохимическая полировка, — это метод полировки металлических поверхностей с использованием электролиза. Полировка достигается путем использования заготовки в качестве анода и подачи электрического тока в специальный электролитический раствор, который удаляет незначительные неровности с поверхности металла. Обычно используется в больничных инструментах, автомобильной промышленности, аэрокосмической и авиационной промышленности.

Плюсы

- Гладкая поверхность: эффективно удаляет мелкие царапины и неровности, обеспечивая очень гладкую поверхность.

- Отсутствие механического воздействия: В отличие от традиционной механической полировки электролитическая полировка не создает дополнительных напряжений и подходит для прецизионных деталей.

- Улучшение коррозионной стойкости: Удаление поверхностных загрязнений и окисленных слоев приводит к повышению коррозионной стойкости металлических деталей.

- Высокая степень автоматизации: Для повышения эффективности производства может быть реализован высокий уровень автоматизации.

Минусы

- Более высокая стоимость: Требуются специализированное оборудование и электролит, а также более крупные первоначальные инвестиции.

- Химическая обработка: Использованный электролит может быть вреден для окружающей среды и оператора и должен быть утилизирован надлежащим образом.

- Ограничения: Применимо в основном к проводящим материалам, не применимо к неметаллическим материалам.

Предварительная подготовка

- Приготовьте электролит: Выберите подходящую формулу электролита в зависимости от типа металла.

- Установка электролизной ванны: установите необходимые аноды и катоды и убедитесь, что электролизная ванна чистая и не содержит примесей.

- Подготовьте заготовку: очистите заготовку, удалите масло и окислившийся слой.

- Безопасность: Подготовьте средства индивидуальной защиты, такие как защитные очки, перчатки и вентиляцию.

Как работать

- Зажим заготовки: установите полируемую заготовку в качестве анода в электролизер.

- Параметры настройки: Установите соответствующее напряжение и ток, отрегулированные в соответствии с размером заготовки и характером электролита.

- Начать электролиз: Включите питание и запустите процесс электролиза, металл на поверхности заготовки постепенно удаляется и разглаживается.

- Следите за процессом: Контролируйте процесс электролиза, чтобы гарантировать стабильность параметров и избежать чрезмерной полировки.

- Очистка и проверка: После окончания электролиза извлеките заготовку из электролизной ванны, тщательно промойте ее водой и проверьте качество полировки.

- Лечение после: Необходимая последующая обработка заготовки, такая как сушка и антикоррозионная обработка.

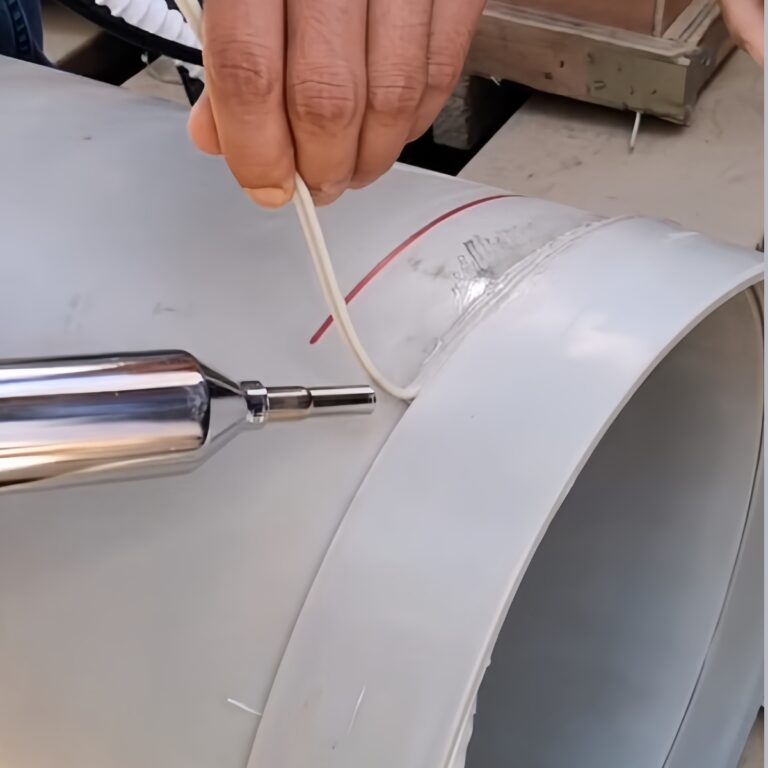

3. Механическая полировка

Механическая полировка — это традиционная технология обработки поверхности, которая удаляет мелкие неровности и неровности с поверхности материала путем физического истирания с целью улучшения качества поверхности. Этот метод использует абразивные материалы (например, наждачную бумагу, полировальную пасту, полировальные круги и т. д.) для полировки поверхности заготовки путем прямого трения. Обычно используется в производстве форм, ювелирном производстве, производстве металлов.

Плюсы

- Улучшение гладкости поверхности: эффективно улучшить гладкость поверхности заготовки и уменьшить дефекты поверхности.

- Простой и удобный в использовании: Оборудование простое, удобное в эксплуатации, легкое в управлении, не требует сложного оборудования или химикатов.

- Эффективность затрат: Механическая полировка относительно недорога по сравнению с химической или электролитической полировкой.

Минусы

- Более низкая эффективность: По сравнению с современной химической или электролитической полировкой, механическая полировка относительно неэффективна, особенно при крупносерийном производстве.

- Высокая трудоемкость: Более высокие требования к квалификации операторов и высокая интенсивность труда.

- Возможное введение напряжений: В процессе полировки могут возникнуть поверхностные напряжения, которые могут повлиять на свойства материала.

- Проблемы с пылью и шумом:В процессе эксплуатации образуется определенное количество пыли и шума, что требует соответствующей защиты.

Предварительная подготовка

- Выбор полировка инструменты: В зависимости от твердости материала и требуемой чистоты поверхности выберите соответствующую наждачную бумагу, полировальную пасту или полировальный круг.

- Подготовьте заготовку: очистите поверхность заготовки, удалите масло и пыль.

- Монтаж оборудования: Убедитесь, что полировальное оборудование (например, шлифовальные машины, полировальные круги) надежно установлено и отрегулировано в подходящем рабочем положении.

- Безопасность: Подготовьте средства индивидуальной защиты, такие как респираторы, защитные очки и перчатки.

Как работать

- Грубая полировка: Для предварительной полировки с целью удаления крупных вмятин и царапин используйте более грубую наждачную бумагу или полировальный круг.

- Тонкая полировка: Постепенно используйте более мелкую наждачную бумагу или полировальную пасту и полируйте несколько раз, пока не достигнете желаемого результата.

- Очистка: После каждой полировки протирайте поверхность заготовки мягкой тканью или специальным чистящим средством, чтобы удалить пыль и остатки, образующиеся в процессе полировки.

- Проверка и исправление: Проверьте, соответствует ли поверхность заготовки требованиям, и при необходимости повторите этапы полировки до достижения требуемого качества.

- Окончательная обработка: окончательная очистка и сушка, а также нанесение защитных покрытий при необходимости.

4. Ультразвуковая полировка

Ультразвуковая полировка — это метод, который использует энергию ультразвуковых колебаний для выполнения полировки. В основном путем присоединения ультразвуковых колебаний к полировальным инструментам (таким как иглы, ножи или шлифовальные головки), инструменты вибрируют с очень высокой частотой, чтобы быстро удалить мельчайшие частицы или выполнить тонкую обработку на поверхности материала. В основном используется для высокоточных и сложных по форме деталей, таких как детали пресс-форм, медицинское оборудование, электронная промышленность.

Плюсы

- Высокоточная обработка: Способный точно обрабатывать очень маленькие и сложные формы, он подходит для прецизионной обработки и производства.

- Улучшение качества поверхности: Обеспечивает очень гладкую поверхность, снижающую постобработочные напряжения и термические эффекты.

- Подходит для твердых материалов: Он может эффективно полировать твердые сплавы, твердую сталь и другие труднообрабатываемые материалы.

- Гибкость работы: Можно легко добраться до мест, куда трудно добраться обычными методами.

Минусы

- Высокие затраты на оборудование: Оборудование для ультразвуковой полировки стоит дороже традиционного полировального оборудования и требует более высоких затрат на техническое обслуживание.

- Высокие технические требования: Операторам необходимо пройти специальную подготовку для эффективного управления операциями ультразвуковой полировки.

- Ограниченная скорость обработки: Для крупных задач по полировке ультразвуковая полировка не столь эффективна, как традиционные методы.

Предварительная подготовка

- Подготовьте соответствующие инструменты и принадлежности: выберите подходящую ультразвуковую полировальную машину и полировальную головку (игольчатую, ножевую или шлифовальную).

- Очистите заготовку: убедитесь, что поверхность заготовки очищена от масла и пыли.

- Фиксированная заготовка: Используйте приспособление для фиксации заготовки, чтобы обеспечить стабильность процесса обработки.

- Установка параметров ультразвука: Отрегулируйте частоту и амплитуду ультразвуковых волн в соответствии с требованиями типа материала и поверхности.

Как работать

- Соберите полировальную головку: Установите подходящую полировальную головку на ультразвуковой генератор.

- Настройте оборудование: установите частоту и мощность ультразвуковой волны, оптимизировав их в соответствии с материалом и потребностями обработки.

- Начать полировку: Запустите машину так, чтобы полировальная головка коснулась поверхности заготовки, и постепенно перемещайте инструмент, чтобы охватить полируемую область.

- Контролировать обработку: наблюдайте за процессом обработки, при необходимости корректируйте параметры или положение инструмента для обеспечения качества обработки.

- Очистка и проверка: После завершения обработки выключите оборудование, очистите заготовку и проверьте, достигнут ли ожидаемый эффект полировки.

5. Абразивно-струйная полировка (AFP)

Абразивная полировка жидкостью — это метод полировки, который удаляет мелкие неровности поверхности и улучшает качество поверхности материала посредством потока абразивных частиц. Используя специально разработанную абразивную жидкость, содержащую мелкий абразивный материал, шлифовальное и полирующее действие достигается путем взаимного сжатия заготовки таким образом, чтобы абразивная жидкость текла по внутренним и внешним поверхностям заготовки. Обычно используемый на промышленных клапанах и фитингах, он подходит для пористых деталей и улучшает качество отделки внутренних каналов.

Плюсы

- Полировка сложных поверхностей: Эффективная полировка внутренних каналов и сложных форм, к которым трудно получить доступ традиционными методами.

- Улучшенная обработка поверхности: Значительно улучшает гладкость поверхности и уменьшает дефекты поверхности.

- Улучшенная производительность компонентов: Улучшено Улучшение гидродинамических характеристик и снижение износа могут быть достигнуты за счет улучшения качества поверхности проточного тракта.

- Равномерный и однородный результат: обеспечивает однородность процесса полировки, особенно в случаях, когда важны симметрия и последовательность.

Минусы

- Более высокие затраты на оборудование: Первоначальные инвестиции в оборудование и расходы на его обслуживание выше.

- Замена и утилизация абразивных материалов: Абразивные материалы имеют ограниченный срок службы и требуют периодической замены, а использованные абразивные материалы необходимо утилизировать надлежащим образом.

- Высокие технические требования: Высокие технические требования к операторам.

Предварительная подготовка

- Выбор подходящего абразивного зерна: Выберите подходящий размер и тип абразивного зерна в зависимости от материала заготовки и требуемой точности поверхности.

- Подготовьте абразивную жидкость: смешайте абразивных зерен с носителем, чтобы гарантировать, что вязкость и текучесть смеси подходят для процесса полировки.

- Очистите заготовку: Убедитесь, что поверхность заготовки чистая и не содержит масла.

- Настройка оборудования: Установите давление, расход и другие параметры в соответствии с размером и формой полируемых деталей.

Как работать

- Фиксация заготовка: Закрепите заготовку в станке или плоском инструменте, чтобы обеспечить ее устойчивость.

- Впрыск абразивной жидкости: впрысните абразивную жидкость в зону полировки заготовки.

- Начните процесс полировки: Запустите оборудование таким образом, чтобы абразивная жидкость совершала возвратно-поступательные движения по внутренней и внешней поверхностям заготовки для шлифования и полирования.

- Мониторинг и настройка: Контролируйте процесс полировки и при необходимости корректируйте параметры для обеспечения оптимальных результатов полировки.

- Очистите заготовку: После завершения полировки очистите заготовку от всех остатков абразива.

- Проверяем результаты: проверьте качество поверхности заготовки, чтобы убедиться в ожидаемом эффекте полировки.

6. магнитный Полировка

Магнитная полировка — это метод полировки с использованием магнитного поля для принудительного перемещения среды, содержащей абразив. В этом процессе специально разработанные абразивы (обычно магнитные стальные иглы или мелкие магнитные частицы) быстро движутся под действием магнитного поля, шлифуя и полируя поверхность заготовки. Подходит для небольших, точных или сложных по форме металлических деталей.

Плюсы

- Можно достичь высокой степени отделки: позволяет эффективно полировать труднодоступные места детали, такие как щели и внутренняя часть отверстий.

- Простота в эксплуатации: весь процесс в высокой степени автоматизирован и относительно прост в эксплуатации.

- Нелегко повредить заготовку: абразив щадящий и не вызывает механических повреждений заготовки.

- Высокая скорость обработки: Магнитную полировку можно выполнить быстрее, чем традиционную ручную полировку.

Минусы

- Имеются существенные ограничения: в основном применимо к ферромагнитным материалам или металлам, подверженным воздействию магнитных полей.

- Стоимость оборудования: По сравнению с традиционным полировальным оборудованием первоначальные инвестиции в оборудование для магнитной полировки выше.

- Расход абразива: требует регулярной замены абразива и высоких затрат на техническое обслуживание.

Предварительная подготовка

- Выберите правильный абразив: В зависимости от материала заготовки и требуемой степени полировки следует выбрать соответствующий абразив, например, магнитную стальную иглу или специальные магнитные частицы.

- Очистите заготовку: убедитесь, что поверхность заготовки чистая, без следов смазки и загрязнений.

- Настройка полировальной машины: Установите абразив и установите соответствующую напряженность магнитного поля и время полировки.

- Меры предосторожности: Проверьте меры безопасности оборудования для обеспечения безопасности во время эксплуатации.

Как работать

- Загрузите заготовку и абразив: поместите заготовка и абразив вместе подаются в цех полировальной машины.

- Запустите оборудование: Включают оборудование, создают магнитное поле, так что абразивный материал в магнитном поле под действием быстрого движения и удара по поверхности заготовки.

- Для полировки: Быстрое движение и удар абразивного материала воздействует на поверхность заготовки, удаляя мелкие неровности и дефекты, достигая эффекта полировки.

- Завершение обработки: После завершения полировки выключите оборудование, снимите заготовку и очистите ее.

7. Виброполировка

Виброполировка — это технология обработки поверхности, при которой заготовки полируются вибрирующими средами, содержащими абразивы, в закрытом контейнере. Высокочастотная вибрация, создаваемая вибратором, заставляет абразив и заготовку сталкиваться и тереться друг о друга в контейнере, тем самым достигая эффекта удаления шероховатости поверхности заготовки и улучшения качества поверхности.

Плюсы

- Высокая эффективность: возможность одновременной обработки большого количества мелких деталей, что повышает производительность.

- Единообразная обработка: Благодаря эффекту вибрации абразив может проникать во все углы и сложные по форме детали, достигая равномерного полирующего эффекта.

- Автоматизированная работа: Весь процесс полировки можно автоматизировать, что сокращает необходимость ручного труда.

Минусы

- Проблема шума: Шум от работы вибрационной полировальной машины, необходимы соответствующие меры по контролю шума.

- Ограничения по форме: Несмотря на то, что он позволяет обрабатывать детали сложной формы, он может оказаться непригодным для чрезвычайно хрупких или сверхтонких конструкций.

- Расход абразивных материалов и сред: Требуется периодическая замена абразива и сред, что увеличивает эксплуатационные расходы.

Предварительная подготовка

- Выберите подходящий абразив: в зависимости от материала заготовки и требуемой степени полировки выбрать подходящий тип абразива и размер зерна.

- Подготовка полировальных средств: Помимо абразивных материалов необходимо также подготовить подходящие среды, такие как пластиковые или керамические частицы, для защиты поверхности заготовки.

- Очистите заготовку: Убедитесь, что поверхность заготовки чистая.

- Проверьте оборудование: проверьте рабочее состояние вибрационной полировальной машины, чтобы убедиться в исправности всех ее частей.

Как работать

- Загрузите заготовка и абразив: Поместите заготовку и абразив в технологическую емкость виброполировального станка.

- Установите параметры вибрации: В зависимости от размера заготовки и свойств материала установите соответствующую частоту и время вибрации.

- Запустите оборудование: включите вибрационную полировальную машину, дайте абразивам и заготовкам в контейнере столкнуться и потереться друг о друга под действием вибрации.

- Следите за процессом: Контролируйте весь процесс полировки, чтобы убедиться, что полировка выполняется равномерно.

- Финишная полировка: После завершения процесса полировки выключите оборудование.

- Лечение после: Дальнейшая очистка и защитная обработка заготовки.

КАК Gи другие Hкайф Quality Pполированный Sповерхность?

Полировка — это деликатный процесс, требующий высокого уровня внимания к деталям, чтобы обеспечить наилучшую отделку и избежать потенциальных проблем. Вот несколько ключевых моментов, которые следует иметь в виду при выполнении операций полировки:

1. Выберите правильные полировальные материалы и инструменты.

- Выберите соответствующие абразивы и инструменты для полировки в соответствии с материалом и твердостью заготовки, а также требуемой точностью поверхности. Различные материалы и желаемые результаты полировки могут потребовать различных размеров зерна и типов абразивов.

- Убедитесь, что качество полировальных кругов, дисков или абразивов соответствует требованиям, чтобы избежать появления ненужных царапин или повреждений.

2. Подготовка перед полировкой

- Очистите поверхность заготовки, чтобы убедиться, что на ней нет пыли и масла, которые могут повлиять на результаты полировки или стать причиной повреждений.

- Для обработки определенных материалов или прецизионных деталей сначала требуется предварительная полировка для устранения дефектов поверхности.

3. Контроль процесса полировки

- Контролируйте давление и скорость полировки, чрезмерное давление или слишком высокая скорость могут привести к перегреву заготовки, что может привести к ее деформации или повреждению.

- Правильно регулируйте время полировки, чтобы избежать чрезмерной полировки и изменения формы и размера заготовки.

4. Меры защиты и безопасность оператора

- Убедитесь, что операторы используют соответствующие средства индивидуальной защиты (СИЗ), такие как защитные очки, перчатки и маски, чтобы предотвратить травмы от пыли или мусора, образующихся в процессе полировки.

- Поддерживайте благоприятные условия труда, включая надлежащую вентиляцию и освещение, а также безопасное рабочее пространство.

5. Последующая обработка и осмотр

- После завершения полировки тщательно очистите заготовку, чтобы удалить все остатки полировки.

- Тщательно осмотрите отполированную заготовку, чтобы убедиться в соответствии желаемого качества поверхности и технических характеристик.

Часто задаваемые вопросы

1. Для каких материалов подходит процесс полировки?

Большинство материалов можно полировать. В производстве с ЧПУ наиболее часто используемыми материалами являются металл и пластик. Распространенные материалы включают:

- Металлы: Металлы, такие как нержавеющая сталь, алюминий, латунь, медь, серебро, золото и серебро полируются для получения отражающей поверхности.

- Пластики: Пластики, такие как акрил (ПММА), поликарбонат (ПК), АБС, АСА и т. д., можно полировать для достижения прозрачности или блеска.

2. Как выбрать лучший процесс полировки для деталей-прототипов?

Выбор подходящего процесса полировки имеет решающее значение для поверхности и точности продукта. Он может напрямую влиять на внешний вид и функциональность продукта.

Тогда для пластиковые детали, Вы можете выбрать только механическую полировку, ручную полировку и огневую полировку.

3. Какие факторы влияют на эффект вибрационной полировки?

Возможность достижения идеального результата полировки с помощью вибрационной полировки зависит от нескольких основных факторов: выбора шлифовального камня, выбора абразива, пропорции воды, а также формы и материала детали.

Заключение

Технология петтинга может помочь поднять поверхность вашего продукта и сделать ее более чистой, устранить дефекты, найти проблему поверхности материала и улучшить ее функциональность. В команде Tirapid у нас достаточно практического опыта, чтобы помочь вам решить проблему полировки. Мы предоставляем вам решение для полировки, которое не увеличивает стоимость продукта и улучшает поверхность продукта. Свяжитесь с нами прямо сейчас, и мы поработаем вместе.