ホーニング加工は、砥石とワークピース間の複合的な相対運動(回転+往復運動)によって内穴仕上げを実現する工程です。その主な目的は、前工程における形状誤差を除去し、表面形態を最適化することです。具体的な事例と詳細なデータを通して、この技術を習得し、実際の生産における製品品質と生産効率の向上に貢献します。

この試験は Iホーニング

ホーニング加工は、高精度工作機械を用いて、特殊な硬質研磨材を用いてワークの内孔から微量の材料を連続的に除去する加工方法です。この加工では、一度に大量の材料を除去するのではなく、複数回の微調整を行うことで、穴形状と表面品質を精密に修正します。 この技術は、1920 年代に自動車産業に応用されて以来、CNC の高剛性工作機械システムへと発展し、精密穴加工に最適なソリューションとなっています。

ホーニング加工の効果は、切削速度、ストローク長、位置決め精度といったいくつかの重要なパラメータに大きく依存します。通常、切削速度は30~50m/分に抑えられ、ストローク長は0.1~0.3mmの範囲で制御されます。位置決め精度はミクロンレベルに達する必要があり、これは材料除去の均一性と最終的な表面品質に直接影響します。

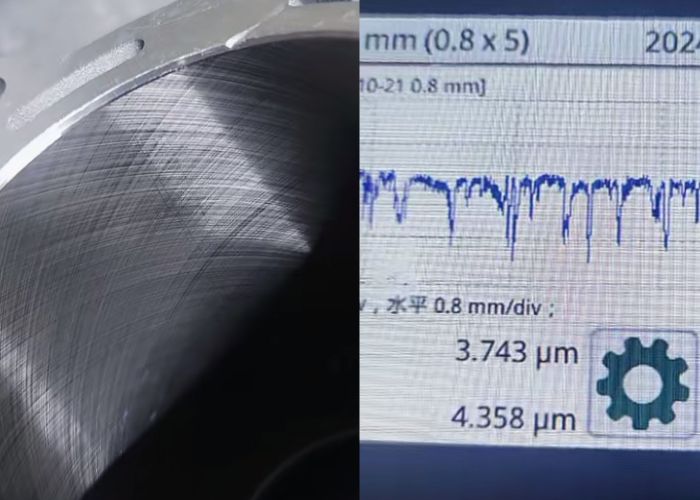

私が参加したエンジンブロック加工プロジェクトでは、内径穴を複数回ホーニング加工することで、粗さをRa3.2からRa0.8に改善することに成功しました。これにより、製品の密閉性と耐久性が向上し、製品寿命が約20~25%延長しました。このプロセスは、高精度加工におけるホーニング技術の重要な役割を十分に実証しました。

ホーニング工程の主な目的は、内孔の形状誤差を修正し、加工によって生じる軸方向および真円度の偏差を補正し、極めて高い表面仕上げを実現することです。実用的には、ホーニング工程により部品の再現性が約15%向上し、手直し率を大幅に削減できます。

例えば、私が担当した高精度機器プロジェクトでは、主要部品をホーニング加工することで、内径誤差を±2μm以内に抑え、表面粗さをRa0.8まで低減することに成功し、設備の長期安定稼働を確保しました。こうしたデータは、ホーニング加工の精度の高さを示すだけでなく、高精度加工におけるホーニング加工のかけがえのない経済的メリットを証明しています。

この試験は Are The Oペレーティング M倫理 And E機材 For Hオニング Pローセス

ホーニング加工には、多様な方法だけでなく、豊富な設備も存在します。加工要件に応じて、私は通常、工作機械ホーニング、手作業ホーニング、特殊キャビティホーニングなど、様々な方法を使用します。以下では、様々な操作方法と実際の作業で使用される設備を詳細に紹介し、具体的なデータと実際の事例を用いて、最適な加工効果を達成するための適切なソリューションの選択方法を説明します。

操作タイプ

- CNC Hオニング

量産工程では、シングルパスホーニングやマルチスピンドルホーニングなどのCNCホーニング技術をよく使用します。CNCホーニングは、高度な自動化と高い再現性を備えているため、特にバッチ処理に適しており、生産効率と部品の一貫性を効果的に向上させることができます。私の経験とプロジェクトデータによると、CNCホーニングにより、生産効率は通常20%~25%向上し、部品の再現精度は15%以上向上し、手直し率も大幅に削減できます。

例えば、自動車エンジンシリンダーの内穴加工プロジェクトでは、多軸CNCホーニングを採用しました。切削速度(40 m/分)と送り速度(0.15 mm/ストローク)を適切に設定することで、内穴寸法の誤差を従来の±5μmから±2μmに低減し、全体的な組み立て精度が8%向上し、シリンダーとピストンのフィット感が向上しました。さらに、完成品の検査データでは、製品寿命が約20%延長し、手直し率が15%減少したことが示され、会社は毎年多くの保守・修理コストを節約できました。

- マニュアル Hオニング

私は通常、小ロットのカスタマイズやサンプル加工に手動ホーニングを使用しています。手動ホーニングはCNC加工機に比べて速度が遅く効率も劣りますが、柔軟性が高く、特に複雑な形状や特殊形状の部品の微調整やサイズ修正に適しています。実際に操作してみると、手動ホーニング調整により誤差制御がより直感的で柔軟になり、特に単品カスタマイズ、高精度部品、または修理加工に適していることがわかりました。

ある医療機器プロジェクトでは、高精度のシリンジカテーテルに手動ホーニング技術を用いて表面処理を施しました。研磨粒子径(600メッシュのダイヤモンド砥石を使用)と手動送り力を調整することで、内孔径の誤差を**±2μm以内に抑え、表面粗さは従来のRa 1.5からRa 0.6**に低減し、医療業界の極めて高い表面品質基準を達成しました。最終的な製品テストデータでは、シリンジカテーテルの液流安定性が18%向上し、製品合格率は99.5%に達し、顧客の高い基準を完全に満たしました。

- Special Hオニング(C能力 Hオンニング)

非標準の穴や複雑な表面の加工要件には、キャビティホーニング技術をよく使用します。キャビティホーニングは、油圧バルブボディや航空機エンジンの燃料通路など、従来のホーニング盤では加工が困難な内部空間や特殊形状の穴に特に用いられます。この工程では、特殊形状のホーニングヘッドを用いて多次元的な表面補正を行い、より高い寸法制御精度と表面の一貫性を実現します。

航空宇宙部品加工プロジェクトにおいて、高精度タービン燃料チャネルの内壁をキャビティホーニングで研磨しました。CBN立方晶窒化ホウ素研磨材と多次元角度調整により、複雑なキャビティの内孔径公差を**±3μm以内に制御し、表面粗さをRa 3.0からRa 0.8**に低減し、航空規格の高精度要件を満たしました。統計によると、キャビティホーニング後の燃料チャネルの流動性は良好で、良好な状態を維持しています。 ホーニング 15%増加し、燃料燃焼効率が効果的に向上し、部品の全体的な信頼性が約20%向上しました。

普通に Used Hオニング E機材

横型ホーニング盤

横型ホーニング盤は主に平行穴の内壁の高精度加工に用いられ、特に小径・中径の穴部品に適しています。切削経路は水平往復運動であるため、穴径の均一性と高い平行度を確保できます。私は金型製造プロジェクトで横型ホーニング盤を頻繁に使用しており、この装置は量産時に内穴サイズ誤差を**±2μm以内に安定的に制御でき、繰り返し位置決め精度は±1.5μm**に達し、金型の互換性と組立精度を大幅に向上させています。

例えば、ある射出成形金型加工プロジェクトでは、横ホーニング盤を用いて金型の内孔を仕上げました。切削速度を35 m/分、送り速度を0.12 mm/ストロークに設定し、CBN研磨材を使用することで、金型内壁の粗さをRa3.2からRa0.6に低減することに成功しました。完成した金型の品質検査では、寸法安定性が20%向上し、繰り返し使用寿命が30%延長され、顧客のメンテナンスコストを大幅に削減しました。

縦ホーニング盤

縦型ホーニング盤は、長く深い穴の加工に適しており、エンジンのシリンダーブロック、油圧シリンダーなどの部品の精密加工に広く使用されています。切削経路が上下往復運動であるため、特に長く同心円状の穴を持つ部品の加工に適しています。

自動車エンジンのシリンダーブロック加工プロジェクトにおいて、縦ホーニング盤を用いてシリンダーボアの精密加工を行いました。切削速度を40 m/分、主軸回転数を1200 RPM、送り速度を0.15 mm/ストロークに設定し、ダイヤモンド砥石を使用することで、シリンダーブロックのボアサイズ誤差は最終的に**±2μm**未満、円筒度誤差は3μm未満を達成しました。プロジェクトの品質検査データによると、エンジンブロックの一貫性は15%向上し、燃費は5%向上し、手直し率は12%減少し、生産効率と製品性能が効果的に向上しました。

パイプホーニングマシン Aポータブルホーニングマシン

大型設備や現場修理の際には、内穴加工にパイプホーニング盤やポータブルホーニング盤を使用することが多いです。パイプホーニング盤は、大口径パイプや油圧シリンダーなどの内壁を効率的に補修するのに適しています。一方、ポータブルホーニング盤は、その汎用性から、現場設備の修理や分解困難なワークの加工に広く活用されています。

風力タービンのメインベアリングシートのメンテナンスプロジェクトでは、ポータブルホーニング盤を使用して大型ベアリングシートの内穴を修復しました。切削速度を25 m / min、送り速度を0.10 mm /ストロークに設定し、600メッシュのシリコンカーバイド砥石を使用することで、最終的に内穴のサイズ誤差は**±3μm以内に制御され、表面粗さはRa4.0からRa0.9に低減しました。施工データによると、ポータブルホーニング盤はメンテナンス時間を32%短縮し、従来の分解して工場に戻して修理する場合に比べて約200,000万元を節約し、設備のダウンタイムを50%短縮し、会社の生産ロスを大幅に削減しました。

長年の経験を通じて、私は横ホーニング盤、縦ホーニング盤、パイプラインホーニング盤、ポータブルホーニング盤の利点と応用シナリオを深く理解してきました。

- 水平な Hオニング Mアキネ : バッチおよび標準化された穴部品の加工に適しており、高い繰り返し精度と強力な生産安定性を備えています。

- 縦 Hオニング Mアキネ :長穴・深穴加工の第一選択肢であり、特にエンジンや油圧シリンダーなどの高精度部品の製造に適しています。

- Pipe And Portable Hオニング Mアチェ語 : 現場でのメンテナンスや大型ワークピースの処理に強力なツールであり、コストを節約し、効率を向上します。

さまざまなプロジェクトで各ホーニング装置を適用することで、貴重なデータと経験が得られ、将来の生産とプロセスの改善において、より科学的に装置を選択し、プロセスパラメータを最適化できるようになり、生産効率と処理品質が継続的に向上しました。

この試験は M試練 Can Be Hワンド

実際の生産では、一般的な鋳鉄、ステンレス鋼、アルミニウム合金に加えて、炭素鋼、チタン合金、銅およびその合金、ニッケル基合金などにもホーニング加工を適用できます。異なる材料のホーニング加工に対する処理効果とパラメータ要件は異なり、実際の状況に応じて調整する必要があります。

次の表は、いくつかの一般的な材料の典型的な処理結果と関連する注意事項をまとめたものです。

| 材料 | 典型的な処理結果 | リマーク |

| ステンレス鋼 | 内孔誤差は±2μm以内に制御でき、表面粗さはRa0.8まで低減できます。 | 高硬度、強力な耐摩耗性、高精度と安定した設備制御が必要 |

| 鋳鉄 | 表面粗さがRa4.0からRa0.8に減少 | 金型製作やエンジン部品加工における表面処理を大幅に改善 |

| アルミニウム合金 | 表面品質の大幅な向上、プロジェクトに応じた精度の向上 | 硬度は低いが熱に対する感受性が高く、加工中に過熱や変形を防ぐ必要がある |

| 炭素鋼 | 加工精度は通常±3μmに達する。 | 材料は柔らかく加工しやすいが、バリを防ぐ必要があり、パラメータ制御が重要となる。 |

| チタン合金 | 精度制御は約±3μmに達する | 熱伝導が悪く、過熱しやすいため、切断速度を下げ、適切な冷却対策を講じる必要がある |

| 銅とその合金 | 内孔誤差は通常±2.5μm以内に制御できます。 | 材質が比較的柔らかいため、変形を防ぐために加工中に切削液や適切な送りに注意する必要があります。 |

| ニッケル基合金 | 精度制御は通常約±2.5μmに達することができる。 | 硬度が高く、加工が難しく、高剛性の設備と最適化されたプロセスパラメータが必要 |

優位性 Aと制限 Of The Hオニング Pローセス

実際の生産において、ホーニング加工には明らかな利点がある一方で、一定の限界もあることがわかりました。ホーニング加工は、内孔サイズをミクロンレベルで制御し、製品の表面品質と加工精度を向上させるため、大量生産に大きなメリットをもたらします。 , しかし同時に、材料除去率が低く、設備と操作の要件が高いため、初期投資とプロセスデバッグのコストが高くなります。

A利点

- ハイ P退去 And HIGH Sアーマーフェイス Q真実 ホーニング加工後、内孔精度は通常±2μm以内、表面粗さはRa0.8程度まで低減できます。このような加工精度は、製品の性能と信頼性を大幅に向上させます。例えば、エンジンのシリンダーブロック加工では、ホーニング加工により内孔粗さをRa3.2からRa0.8に低減し、製品性能を大幅に向上させました。

- ハイ E効率 In M尻 Pローダクション CNCホーニング設備を導入した結果、量産効率は通常20%~25%向上し、部品の再現性は約15%向上し、手直し率は15%~20%減少することが分かりました。これらのデータは、量産においてホーニング工程は高精度を確保するだけでなく、生産コストも削減できることを示しています。

- 広い A適用性 ホーニング加工は、鋳鉄、ステンレス鋼、アルミニウム合金といった一般的な材料だけでなく、炭素鋼、チタン合金、銅合金といった様々な材料にも適用できます。加工パラメータを調整することで、様々な材料の部品でも理想的な加工効果を得ることができます。この多様性により、ホーニング加工は多くの業界で広く利用されています。

制限

- ロー Material R感情的 R食べた 通常、ホーニング加工では0.1回あたり0.3~XNUMXmm程度の材料しか除去できないため、ホーニング加工は大規模な材料除去よりも微調整や精度補正に適しています。この特性により、ホーニング加工の適用範囲は初期の荒加工段階に限られます。

- ハイ R備品 For E機材 And O謝罪 高精度ホーニング設備への投資額は大きく、作業者の専門技能も高い。設備の位置決めが不正確だったために加工誤差が約8%増加し、理想的な加工精度を達成するにはデバッグとトレーニングを繰り返す必要があったという事例に遭遇した。

- 厳格な Pローセス Parameters : ホーニング工程では、次のようなパラメータに関して非常に厳しい要件があります。 切削速度、ストローク長、位置決め精度など、パラメータの不適切な調整は加工誤差の増加につながる可能性があります。多くのデバッグ工程において、わずかなパラメータのずれが製品精度の低下を引き起こし、部品誤差を±2μm以内に抑えるために再調整が必要になった事例がありました。

この試験は Are The Aアプリケーション A理由 Of Hオニング Technology

ホーニング技術は、多くのハイエンド製造業において重要な役割を果たしています。自動車エンジンブロック、航空宇宙の主要部品、金型製造、医療機器加工など、どの分野でも内穴サイズの精度と表面品質に対する極めて厳しい要件が求められます。

次に、ホーニング技術の様々な業界への応用効果について、具体的なデータと事例を交えて詳しく紹介します。

A自動車

エンジンブロックや油圧シリンダーなどの主要部品の製造においては、内径精度に対する要求が非常に高いです。ホーニング加工を施すことで、部品寸法の誤差を通常±3μm以内に抑え、組立精度と部品間のシーリングを確保できます。

私が参加した自動車部品のプロジェクトでは、ホーニング加工によって部品の繰り返し位置決め精度が約12%向上し、寸法偏差による手戻り率も約15%削減されました。これらのデータは、製品性能の向上だけでなく、製造コストの削減と生産効率の向上にも大きく貢献しました。

航空宇宙産業

航空宇宙分野では、部品の加工精度と品質に対する要求がより厳しく、特にタービン部品や油圧部品などの重要部品の内穴加工においては厳しいものがあります。ホーニング加工を採用することで、重要な内穴の寸法安定性を±2μm以内に維持することができ、航空部品の加工誤差による安全上の危険を効果的に防止できます。

データによると、ホーニング加工された航空部品の全体的な品質安定性は15~20%向上しています。私が関与した航空プロジェクトでは、ホーニング工程のパラメータを厳密に管理することで、各部品が厳格な航空基準を満たすことが保証され、飛行安全性と部品の耐用年数が大幅に向上しました。

モールド M製造

金型製造では、穴加工品質に対する要求が非常に高く、金型の内穴精度と表面仕上げは、製品の成形品質と生産効率に直接影響します。ホーニング加工により、金型穴加工品質を大幅に向上させ、表面粗さをRa4.0からRa0.8に低減し、金型の摩耗率を効果的に低減することができました。

実際の事例では、ホーニング加工された金型の耐用年数が約30%延長され、交換コストの削減だけでなく、全体的な生産効率の向上にもつながりました。金型加工中にパラメータを常に調整することで、各金型部品が高精度の要件を満たすようにしています。これにより、会社に明らかな経済的メリットと競争優位性がもたらされています。

医療機器

医療機器分野において、内孔の精密加工は製品の安全性と性能にとって極めて重要です。ホーニング加工は、注射器や医療用カテーテルといった重要機器の製造において、内孔寸法精度と表面仕上げが極めて高い基準を満たすことを保証します。私の実際の応用経験では、ホーニング加工により、内孔誤差を±2μm以内に制御し、表面粗さをRa0.8まで低減できるため、厳しい医療基準を満たすことができます。

医療機器加工プロジェクトでは、主要部品を磨き上げることで、製品の精度と安全性を確保するだけでなく、機器の長期安定性を大幅に向上させ、患者に信頼性の高い製品保護を提供しました。

よくある質問

Is Hオニング The SAME As Gリンディング?

私の経験では、ホーニングと研削は異なる工程です。研削は精度は劣るものの、材料の除去量が大きいのに対し、ホーニングは仕上げ工程で、材料の除去量は最小限に抑えられ、±2μmという厳しい公差とRa0.8程度の表面粗さを実現します。データによると、ホーニングは研削後に最終的な修正を行うために使用されます。

この試験は Is A Hオニング Tウール Used Fまたは?

ホーニング工具は、微細な研磨材を用いて微細な材料を削り取ることで、円筒面の精密な内面仕上げに用いられます。私の仕事では、ホーニング工具は形状誤差を修正し、表面仕上げを向上させ、±2μm、Ra0.8といった極めて低い公差を実現しています。例えば、エンジンのシリンダー面はホーニング工具によって著しく改善されました。

この試験は Is The D面白さ B〜の間 Hオニング Aそしてラッピング?

私の経験では、ホーニングとラッピングはどちらも仕上げ工程ですが、大きく異なります。ホーニングは、制御された研磨作用によって内部寸法を正確に修正し、±2μmの公差を実現します。一方、ラッピングはスラリーを用いて、Ra値が0.2という極めて滑らかな仕上げを実現します。データによると、ラッピングは鏡面仕上げに最適です。

この試験は Are The D利点 Of Hオンニング?

私の経験上、ホーニング加工には欠点があります。0.1回の加工で削れる材料はわずか0.3~8mmで、大幅な修正には複数回の繰り返しが必要になります。さらに、高精度の設備と熟練した作業者が必要となるため、コストが増加します。あるプロジェクトでは、位置ずれによって誤差がXNUMX%増加し、ホーニング加工が工程パラメータに非常に敏感であることが浮き彫りになりました。これは、ホーニング加工に固有の限界があることを如実に示しています。

なぜ Iラッピング Bエター T彼 Gリンディング?

私の経験では、ラッピングは研削よりも優れた表面仕上げを実現します。研削はバルク材料の除去に効果的ですが、ラッピングでは研磨スラリーを使用することで非常に滑らかな表面を実現し、Ra値は0.2程度まで到達することがよくあります。あるプロジェクトでは、ラッピングは研削に比べて仕上げ品質を40%向上させ、その利点を実証しました。

Cオンクルージョン

まとめると、ホーニング加工は、少量の材料を除去することで高精度・高品質の表面処理を実現する重要な加工方法です。設備と操作に高い要求が求められますが、量産においては明らかな利点があります。今回のご紹介が、ホーニング加工を実際の加工にうまく適用し、生産効率と製品品質の向上にお役に立てれば幸いです。