Las piezas de cobre se utilizan ampliamente en sistemas eléctricos y de intercambio de calor debido a su excelente conductividad eléctrica y térmica. Su gran resistencia a la corrosión lo hace adecuado para su uso en diversos entornos, como el agua de mar y los lugares de tratamiento químico. El brillo natural y el color intenso del cobre también lo convierten en un material ideal para fabricar artículos decorativos y obras de arte.

Al fabricar piezas de cobre, los ingenieros mecánicos seleccionan el proceso de fabricación adecuado en función de la complejidad y las necesidades de calidad del producto. Esta cuidadosa selección garantiza que las piezas de cobre cumplan los elevados estándares de una aplicación determinada, tanto funcional como estéticamente.

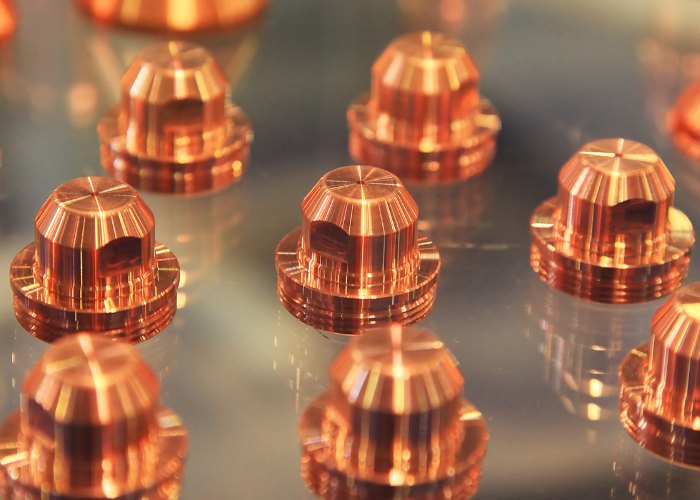

Servicios de mecanizado de piezas de cobre a medida

- Mecanizado CNC

- Fresado CNC(3 ejes/4 ejes/5 ejes)

- Torneado CNC

- Fabricación de chapas metálicas

- Corte por láser

- Plegado CNC

Ventajas del mecanizado CNC de cobre a medida

En Tirapid, personalizamos las piezas de cobre exactamente según sus planos. Revisaremos detenidamente sus dibujos antes de presupuestarle, nos aseguraremos de que el producto cumple sus requisitos y le recomendaremos el método de mecanizado más competitivo.

Las principales ventajas de las piezas de cobre son

- Conductividad térmica y eléctrica

- Mejores propiedades antibacterianas

- Materiales respetuosos con el medio ambiente, reciclables

- Buenas propiedades mecánicas

- Buena procesabilidad

- Gran resistencia a la corrosión

- No magnético

Opciones comunes de acabado superficial

Con el fin de mejorar el rendimiento y la estética de las piezas de cobre, el cobre puede someterse a una variedad de tratamientos superficiales, cobre común acabado superficial métodos:

- Níquel galvánico

- Níquel químico

- Pasivación

- Revestimiento de chapado en oro

- Pulido electrolítico

- Cromado

Guía para obtener piezas de cobre de alta calidad

1. 1. Consideraciones sobre el diseño

- Simplicidad de diseño: El diseño debe tener en cuenta las características de mecanizado del cobre, evitando geometrías complejas y características finas para reducir la dificultad y el coste del mecanizado.

- Tolerancia y ajuste: Teniendo en cuenta el coeficiente de dilatación térmica del cobre, el margen de tolerancia debe ajustarse adecuadamente durante el diseño para garantizar la precisión y el rendimiento durante el montaje.

- Resistencia estructural: Aunque el cobre tiene buena ductilidad y tenacidad, hay que prestar especial atención al grosor del material y a la estructura de soporte al diseñar la estructura portante o las piezas sometidas a tensión para evitar deformaciones durante el uso.

2. Consideraciones técnicas de procesamiento

- Selección de herramientas: Es fundamental seleccionar la herramienta adecuada para el material de cobre. Debido a la naturaleza blanda del cobre, se recomiendan herramientas revestidas de carburo de tungsteno o acero rápido, que pueden reducir la adherencia y mejorar la eficacia del corte.

- Optimización de los parámetros de corte: El mecanizado del cobre requiere ajustar la velocidad de corte y el avance adecuados para evitar el sobrecalentamiento y el desgaste de la herramienta. Las velocidades de corte más altas ayudan a reducir las temperaturas de corte y minimizan la deformación de la pieza.

- Controlar la concentración de líquido de corte: Mantenga la concentración de fluido de corte dentro de los valores normales para garantizar que el fluido de corte esté limpio.

3. Consideraciones sobre el acabado de superficies

- Acabado superficial: Una vez finalizado el mecanizado de las piezas de cobre, se lleva a cabo oportunamente un tratamiento de prevención de la oxidación. Métodos utilizados habitualmente: conservación sellada, pulverización de aceite antioxidante, remojo en queroseno, chapado y revestimiento.

- Mecanizado de precisión: Para obtener una calidad superficial de alta precisión, puede ser necesario realizarla mediante métodos de mecanizado de alta precisión, como el mecanizado CNC o la electroerosión.

- Inspección y pruebas: Tras el acabado, deben realizarse pruebas dimensionales y de rendimiento detalladas para garantizar que cada pieza cumple las especificaciones de diseño. La inspección se lleva a cabo con herramientas de medición de alta precisión, como las MMC, para garantizar que las piezas cumplen normas de alta calidad.