金属加工と製造において、私はしばしば「熱が金属の特性にどのような影響を与えるか」という重要な問題に焦点を当てる。

温度条件の違いによって金属の特性は大きく変化し、熱は電気伝導率、熱膨張率、磁性などの要素に大きな影響を与えます。そこで以下では、これらの影響と、金属特性を向上させる熱処理の役割についてご案内し、熱処理という概念をより身近に感じていただきたいと思います。

金属への熱の影響

熱は金属の表面だけに影響を与えるわけではない。熱はその内部構造や特性に深く浸透する。金属が加熱されると、温度変化は導電率、熱膨張、磁性、相変化、結晶粒成長、降伏強度などの特性に影響を与えます。熱処理は、温度制御によって金属の硬度、耐摩耗性、疲労強度を最適化し、耐久性を向上させる。

驚いただろう?熱処理が金属に与える影響は実に多岐にわたります。熱処理が金属にどのような影響を与えるかについて、いくつかの重要な洞察をまとめました:

電気伝導率

金属の電気伝導率とは、電流を流す能力のことである。温度が上昇すると、金属の電気伝導率は通常低下する。温度が上昇すると金属内の電子の移動が激しくなり、抵抗が増加して電流の流れが悪くなる。

例えば、銅は室温で58×10^6S/mの電気伝導度を持つが、高温(200℃など)では5%近く低下する。同様に、アルミニウムの導電率は37×10^6S/mで、その導電率も温度の上昇とともにほぼ5%減少します。

精密機械加工、特にアルミニウムや銅でできた電子部品を扱う場合、加熱工程が導電性に与える影響を考慮する必要があります。高温での導電性の潜在的な低下は、性能の問題につながる可能性があります。そのため、高精度の電気部品の加工では、導電率の変化による不具合を回避するために、温度管理が重要です。

熱膨張

熱膨張とは、温度が上昇するにつれて原子や分子の振動が大きくなり、金属の体積が増加する現象である。熱膨張係数は金属によって異なり、高温時の寸法変化に直接影響する。

例えば、アルミニウムの熱膨張係数は23.1×10^-6 /°Cであるのに対し、スチールの熱膨張係数は11.5×10^-6 /°Cである。これは、温度が1℃上昇するごとに、アルミニウムは0.0231%膨張するのに対し、スチールは約0.0115%膨張することを意味します。

熱膨張は、精密機械加工における寸法精度に影響を与えます。具体的には、複数の金属部品が組み合わされる場合、アルミニウムと鋼鉄のような材料間の膨張率の違いが部品のミスアライメントにつながる可能性があります。そのため、マルチメタル構造や精密部品を設計する際には、熱膨張による誤差を避けるため、加工温度を正確に制御することが不可欠です。

磁気

金属の磁性は主に温度変化の影響を受ける。金属、特に強磁性材料は、加熱されるとその磁気特性が大きく変化することが多い。温度が上昇すると、金属の磁性は徐々に弱まり、完全に失われることもある。この現象は金属のキュリー点と密接に関係しており、金属が磁気特性を完全に失う温度である。

例えば、鉄のキュリー点は約768℃であり、この温度以上になると鉄は磁性を示さなくなる。コバルトのキュリー点は1121℃、ニッケルのキュリー点は358℃である。

モーター、センサー、電子機器など、高温環境で使用される金属部品では、磁性の変化がその性能に影響を与えることがある。例えば、高温における鋼の磁性の変化は、磁気デバイスへの応用に影響を与える可能性がある。そのため、CNC加工では、部品の磁気特性が設計仕様を満たすように、加工中の加熱温度を正確に制御することが極めて重要です。

相変化

金属の相変化とは、異なる温度における内部結晶構造の変化を指す。これらの変化は、硬度、強度、靭性など、金属の機械的特性に直接影響する。最も一般的な相変化は鋼で起こる。

炭素鋼の場合、温度が約727℃に達すると、鋼はフェライト相からオーステナイト相に遷移する。さらに1100℃以上に加熱すると、高温オーステナイトに変態する。焼入れの過程で、鋼は冷えるとオーステナイトからマルテンサイトに変態し、硬度が著しく上昇する。

鋼材が適切な温度に加熱されたときに起こる相変化は、切削性能と加工性に直接影響します。CNC加工では、特に硬化した鋼部品を加工する場合、加熱と冷却の速度を制御することが重要です。急激な冷却は、歪みや亀裂につながる可能性があります。

穀物の成長

結晶粒成長とは、金属が加熱されるにつれて原子の拡散が加速し、金属内部の結晶粒が大きくなる現象を指す。結晶粒の大きさは、金属の機械的特性、特に強度と硬度に直接影響する。一般に、結晶粒が大きくなると、金属の強度は低下するが、延性と靭性は向上する。

結晶粒の成長は急冷(焼き入れなど)により抑制することができ、これにより金属の硬度と強度が向上する。鋼を900℃以上に加熱すると、結晶粒径が著しく増大し、降伏強度と硬度が低下する。

高強度鋼を加工する場合、結晶粒の制御は極めて重要です。熱処理工程を最適化することで、過剰な結晶粒成長を防ぎ、加工部品の強度と硬度が設計要件を満たすようにすることができます。結晶粒制御は、特に航空宇宙や自動車用途で使用される高強度部品において、材料性能を向上させる重要な要素です。

降伏強度

降伏強度は、金属が外力を受けて塑性変形を始める応力点である。熱処理工程は、結晶粒径、相変化、析出硬化などの微細構造を変化させ、降伏強度を増加または減少させることにより、金属の降伏強度に大きな影響を与える。

鋼の場合、焼戻し後、降伏強度は通常20%-30%増加する。例えば、マルテンサイト鋼の場合、降伏強度は500~1000MPaに達しますが、焼鈍後は降伏強度が200~500MPaに低下しますが、被削性は著しく向上します。

金属は、降伏強度と被削性のバランスを取る必要がある。特に自動車エンジンや航空宇宙部品など、高荷重に耐えなければならない部品では、熱処理(焼き戻しや焼き入れなど)によって材料の降伏強度を高めることができます。熱処理工程は、部品の耐荷重性と耐久性を向上させます。

硬度と耐摩耗性

硬度とは、外力による変形に抵抗する金属の能力を指し、通常はブリネル硬度(HB)、ロックウェル硬度(HR)、ビッカース硬度(HV)を用いて測定される。一方、耐摩耗性とは、金属が他の表面と接触したときに摩耗に抵抗する能力を指す。異なる 熱処理工程金属の硬度と耐摩耗性を大幅に向上させ、高強度・高摩耗環境での寿命を延ばすことができる。

例えば、焼入れと焼戻しによって、鋼の硬度はHRC 25からHRC 55以上に上昇し、耐摩耗性が大幅に向上します。浸炭や窒化のような表面硬化処理の後、鋼の表面硬度はHRC 60以上に達することができます。

ギア、ベアリング、切削工具など、高い耐摩耗性が要求される部品では、加工時の適切な熱処理方法の選択が不可欠です。硬度と耐摩耗性の向上は、部品の寿命を延ばし、摩耗を減らし、メンテナンスや交換頻度を減らすのに役立ちます。

疲労強度

疲労強度とは、金属が疲労破壊を起こすことなく、繰り返し荷重または交互応力に耐えることができる最大応力のことです。適切な熱処理を施すことで、金属の疲労強度を大幅に向上させることができ、特に材料が繰り返し荷重や高応力環境に頻繁にさらされるような用途に適しています。

例えば、焼戻し処理を施した鋼は、特に航空宇宙産業や自動車産業などの高強度用途において、疲労強度を20%-50%向上させることができる。航空機エンジンの部品にとって、疲労強度を向上させることは運転寿命を延ばすために非常に重要です。

CNC機械加工では、熱処理を最適化することで、特に航空宇宙産業や自動車産業などの分野で使用される高精度部品の高い疲労強度を確保することができます。これらの分野では、材料の疲労強度が製品の安全性と寿命に直接影響するため、熱処理はその性能を高めるための重要なステップとなります。

耐酸化性

アルミナ化、窒化、アルミニウム溶射などの特殊な熱処理や表面処理は、特に高温環境で使用される場合、金属の耐酸化性を大幅に向上させることができます。これらの熱処理は、金属表面に保護酸化物層を形成したり、微細構造を変化させたりすることで、過酷な環境下での耐久性を向上させます。

例えば、ニッケル基合金のような高温合金は、熱処理後、高温酸化に耐える保護皮膜を形成し、部品の寿命を延ばすのに役立ちます。これらの合金は、航空宇宙エンジンやガスタービンのような高温環境で広く使用されています。

この耐酸化性の向上は、高温環境や腐食環境における金属部品の寿命を大幅に延長し、頻繁なメンテナンスや交換を減らし、製品の信頼性と安全性を向上させるのに役立つ。

加工性

適切な熱処理を施すことで、金属の硬度と強度を向上させるだけでなく、CNC加工の効率、精度、工具寿命を大幅に向上させることができます。熱処理最適化後、工具寿命は30%以上、切削力は20%~30%、加工精度は10%以上向上します。

包括的なデータ:

- 切削抵抗低減15%-30%

- 加工効率の向上10%-15%

- 工具寿命延長:25%-30%

- 加工精度向上5%-10%

これらのデータは、熱処理工程を最適化することで、CNC加工の効率と精度を大幅に向上させ、工具寿命を効果的に延ばし、加工コストを削減できることを明確に示している。

以下は、金属に対する熱のさまざまな影響を視覚的に表示するための簡単な表である:

| 要因 | 説明 | 異なる金属の反応 | データ例 |

| 電気伝導率 | 高温は金属中の電子活性を高め、導電性を低下させる。 | ほとんどの金属の導電率は、温度が上昇するにつれて低下する。 | 銅:20℃での導電率は約59MS/m、100℃では約57MS/m。 |

| 熱膨張 | 金属は熱を加えると膨張するが、その膨張係数は金属によって異なる。 | アルミニウムは鋼よりも膨張係数が高いため、精密加工では膨張の違いを考慮する必要がある。 | アルミニウム:膨張係数は22.2 × 10^-6 /°C

鋼:膨張係数は12×10^-6/℃。 |

| 磁気 | 金属の磁性は温度によって変化し、強磁性金属は高温で磁性を失う。 | 鉄は低温では磁性を持つが、温度が上がると磁性は弱まる。 | 鉄:キュリー点は約770℃で、それ以上になると磁性を失う。 |

| 相変化 | 鋼の硬化のように、金属の微細構造は温度によって変化する。 | 鋼はある温度まで加熱されると硬化する。 | 鋼のオーステナイト化温度は727℃で、室温まで冷却するとマルテンサイトが形成される。 |

| 穀物の成長 | 高温になると金属の結晶粒径が大きくなり、強度が低下する。急冷することで、結晶粒径を制御することができる。 | 高温では金属粒が大きくなり、強度が低下する。 | 鋼の粒径は5μmから50μmに増大し、硬度は550HVから250HVに低下する。 |

| 降伏強度と熱処理 | 熱処理は金属の降伏強度を調整し、応力を緩和することができる。 | 熱処理方法の違いにより、金属の降伏強度は調整される。 | 焼戻し後、鋼の降伏強度は900MPaから600MPaに低下する。 |

| 硬度と耐摩耗性の向上 | 熱処理は硬度と耐摩耗性を高め、寿命を延ばす。 | 適切な熱処理は金属の耐摩耗性を高める。 | 焼入れ鋼は60HRCに達することがあり、焼戻し後は50HRC程度になる。 |

| 疲労強度 | 熱処理は金属の疲労強度を向上させ、耐久性を高める。 | 熱処理は部品の疲労強度を向上させる。 | 時効処理後の航空宇宙用合金の疲労強度は450MPaに達する。 |

| 密度 | 金属の密度は相転移の際に変化する可能性があり、特殊な用途の場合はこれを考慮する必要がある。 | 異なる金属の密度の変化は、特殊な用途では特に注意が必要である。 | スチール:7.85 g/cm³。アルミニウム:2.70 g/cm³。 |

| 耐酸化性 | 熱処理は金属表面の耐酸化性を向上させ、寿命を延ばすことができる。 | アルミナイズや窒化のようなプロセスは、金属の耐酸化性を高める。 | 窒化鋼は耐酸化性を向上させ、30%の寿命を延ばすことができる。 |

| 加工性 | 熱処理は金属の切削性能を向上させ、機械加工を容易にするために硬度を下げる。 | 焼きなましされた金属は加工しやすく、焼き入れされた金属は加工が難しい。 | 焼きなましされたアルミニウム合金の硬度は40HBで、焼き入れされた鋼は60HRCに達する。 |

一般的な12種類の熱処理方法

最も一般的な熱処理法には、焼き入れ、焼きなまし、焼きなまし、焼き戻し、表面硬化、窒化、浸炭、熱間静水圧プレスなどがある。これらの方法は主に、加熱、冷却、温度を制御して金属の物理的・化学的特性を変化させるものである。

これらの方法の応用と効果についてご案内しよう:

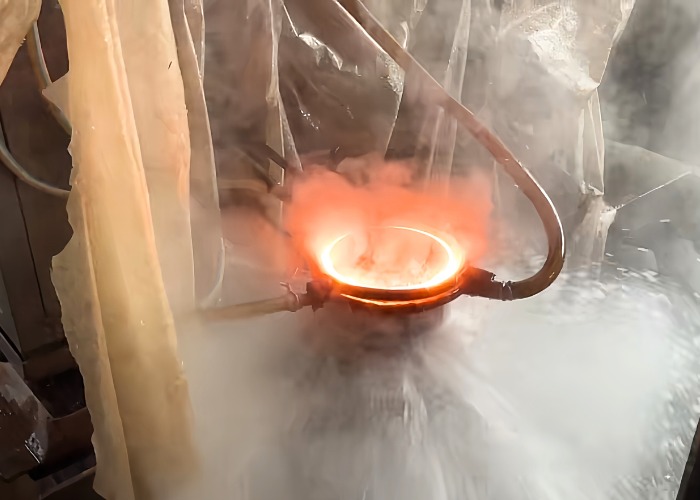

1. 焼き入れ

焼入れとは、金属を高温(通常は臨界点またはオーステナイト領域)に加熱し、その後冷却媒体(水、油、空気など)に急速に浸漬するプロセスである。この急冷プロセスは、金属の硬度と強度を著しく高めるが、もろくなることもある。

焼き入れプロセスの主な特徴:

- 加熱温度:焼入れのための加熱温度は通常、臨界点またはオーステナイト領域で、一般的な温度範囲は800~1000℃である。正確な温度は金属組成に依存する。温度が高すぎると、金属の組成が変化し、特性に影響を及ぼす可能性がある。

- 冷却媒体:冷却媒体の選択は焼入れ結果に影響する。水は冷却速度が速く、耐摩耗性部品に適しています。一方、空冷は、内部応力を最小限に抑えるために低い冷却速度が必要な場合に使用されます。

- 効果:焼入れ後、金属の硬度と強度は著しく向上するが、もろさが増す。厚い部品の場合、亀裂や変形が発生する可能性があるため、冷却速度を注意深く制御する必要がある。

- アプリケーション:工具、切削工具、ベアリング、歯車、その他の耐摩耗部品の製造に広く使用され、特に高い硬度と強度を必要とする部品に使用される。

2. アニーリング

アニーリングとは、金属を特定の温度まで加熱し、一定時間保持した後、ゆっくりと冷却することである。この工程の主な目的は、内部応力を除去し、塑性と延性を回復させることである。

アニーリングプロセスの主な特徴:

- 加熱温度:加熱温度は通常、金属の再結晶温度範囲内である。鉄鋼の場合、焼鈍は通常700~800℃で行われ、アルミニウム合金の場合、焼鈍温度は約300~400℃である。温度は特定の材料要件に応じて調整される。

- 冷却方法:アニーリングは、新たな内部応力の発生を避け、材料の均一性を確保するため、通常、炉冷、空冷、または特定の環境下で制御された冷却による徐冷プロセスを必要とする。

- 効果:焼きなましは、金属の被削性を著しく向上させ、加工硬化を減少させ、金属の成形と加工を容易にする。金属の延性と塑性を回復させ、その後の加工を助ける。

- アプリケーション:鋼やアルミニウム合金の加工に広く使用され、特に機械加工に優れた塑性と延性が必要な部品に使用される。板金、溶接、冷間加工の後によく使用される。

3. ノーマライゼーション

焼ならしは焼鈍に似ているが、加熱温度が高く、空気中で自然冷却する。この工程は、金属の結晶粒構造を均一化し、微細構造を改善し、機械的特性を向上させるのに役立つ。

ノーマライジング・プロセスの主な特徴:

- 加熱温度:焼ならしの加熱温度は焼なましよりも高く、通常850~950℃であり、金属結晶粒の完全な再結晶化を保証する。焼ならしは金属組織を均質化し、機械的特性を向上させるのに役立つ。

- 冷却方法:金属は空気中で自然冷却されるため、冷却速度が遅くなり、結晶粒の均一性が確保され、金属組織が改善されるため、局所的な硬度のばらつきが小さくなる。

- 効果:焼ならしは、特に大型鋳物において、鋳造欠陥を除去し、材料全体の特性を向上させることにより、鋼の強度、硬度、塑性を大幅に改善します。

- アプリケーション:主に鋼材、特に鋼の熱処理に使用され、均一性と機械的特性を向上させる。自動車部品や構造用鋼部品に広く使用されている。

4. 焼き戻し

焼戻しとは、焼入れされた被加工材を再加熱する工程であり、その目的は、焼入れ中に生じた内部応力を緩和し、脆性を減らし、靭性を高めることにある。

具体的な操作と効果は以下の通り:

- 加熱温度:焼戻し温度は通常150℃から650℃の範囲で、硬度と靭性の望ましいバランスに基づいて調整される。温度が高いほど硬度は低下し、靭性は高まるが、低いほど硬度は維持される。

- 冷却方法:焼戻し後、ワークは通常空気中で冷却される。過度の応力集中を防ぐため冷却速度を遅くし、焼戻し後の金属が理想的な機械的特性を持つようにします。

- 効果:焼戻しは、硬さと靭性のバランスを効果的に調整し、脆さを減らし、金属の衝撃靭性を高めます。特に複雑なワークピースの加工に適しています。

- アプリケーション:工作機械、切削工具、バネなど、高い靭性と耐衝撃性が要求される部品、特に高荷重、高衝撃の作業環境でよく使用される。

5. 表面硬化

表面硬化は、金属表面を局所的に加熱して硬化した外殻を形成する一方、内部は比較的軟らかく保つ。このプロセスは、主に金属表面の耐摩耗性を向上させるために使用される。

主なプロセスの詳細は以下の通り:

- 加熱方法:表面硬化は通常、高周波誘導加熱やレーザー加熱などの方法で達成される。加熱速度は速く、冷却は急速である。硬化層の深さは通常0.5~3mm。

- 硬化効果:表面硬化後、金属表面は高い硬度を示し、耐摩耗性が向上します。これにより、部品の寿命が向上する。

- アプリケーション:ギア、シャフト、ベアリングなどの部品に広く使用され、特に高負荷機械や精密部品など、高い耐表面摩耗性が要求される用途に適している。

6. 窒化

窒化は、金属の表面に窒素を導入して窒化層を形成する熱処理プロセスです。この処理により、金属表面の硬度、耐摩耗性、耐食性が大幅に向上する。

主なプロセスの詳細は以下の通り:

- 加熱温度:通常500~550℃の温度で行われる。より低い温度は、高品質の窒化層を形成するのに役立ち、過度の酸化を避け、窒化層の適切な厚さと硬さを確保する。

- 大気条件:窒素を多く含む雰囲気(アンモニアガスなど)で金属を加熱し、窒素を表面に浸透させて窒化層を形成させ、耐摩耗性と耐食性を向上させる。

- 効果:窒化層はHV1000以上の硬度を達成でき、耐食性、耐摩耗性に優れ、部品の寿命を大幅に延長します。特に高負荷、高速部品に適しています。

- アプリケーション:自動車エンジン部品、精密工具、機械部品、特にベアリングやギアなどの高負荷・高温環境下で使用される部品の表面処理によく使用される。

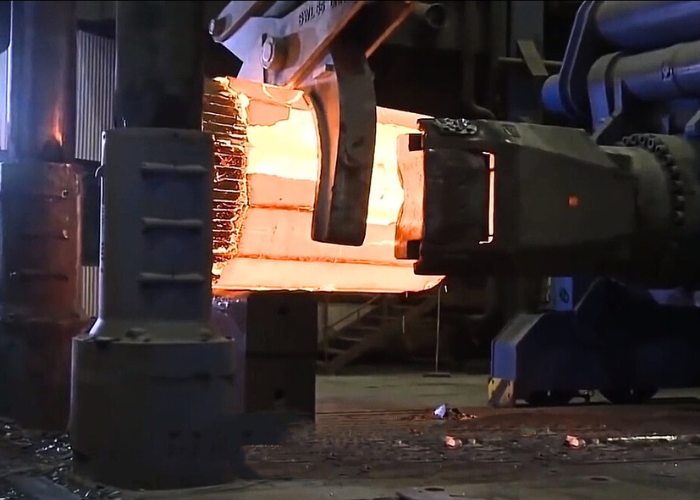

7. 浸炭

浸炭処理とは、金属を高温の炭素リッチなガス環境に置くことで、炭素を金属表面に浸透させ、表面硬度を高める処理である。

- 加熱温度:通常900~950℃の温度で行われ、金属表面に炭素を吸収させる。浸炭の深さと硬さは、部品の要件に基づいて時間を調整することによって制御することができる。

- 効果:浸炭後、金属表面は高い硬度を持ち、内部は比較的高い靭性を保つ。このため、浸炭は高強度表面と良好な内部靭性を必要とする部品に広く利用されている。

- アプリケーション:ギア、シャフト、ギアシャフトなどの部品に一般的に使用され、特に自動車のトランスミッションシステムや機械駆動部品など、高い表面硬度と優れた耐衝撃性が要求される用途に使用される。

8. 熱間静水圧プレス(HIP)

熱間等方圧プレスは、高温・高圧下で金属材料を処理するプロセスであり、内部の気孔や欠陥を除去することで、材料の密度と均一性を高めることを目的としている。

- 温度と圧力:HIPプロセスでは、金属材料は高温(通常900~1200℃)に加熱され、同時に静水圧(100~200MPa)が加えられる。このプロセスにより、気孔や材料の欠陥が効果的に除去される。

- 効果:気孔や亀裂などの欠陥を除去し、金属全体の密度と強度を向上させます。このプロセスで処理された金属は、著しく改善された機械的特性と高い均一性を示す。

- アプリケーション:航空宇宙および高精度部品製造に広く使用され、特にチタン合金や超合金のような高性能材料の製造に適している。

9. 焼き入れと焼き戻し

焼入れ・焼戻しとは、金属をまず焼き入れ、次に高温で焼き戻すことで、硬度、強度、塑性、靭性のバランスをとる包括的な熱処理プロセスである。

- プロセス:金属はまず臨界温度(通常Ac3またはAc1より30~50℃高い温度)まで加熱され、その後急冷されてマルテンサイト組織が形成される。その後、通常は500~650℃の温度で焼戻しを行い、加工品の機械的特性を最適化する。

- 効果:焼き入れと焼き戻しにより、金属の硬度、強度、塑性、靭性がバランスされ、総合的な機械的性能が確保される。このプロセスは、特に高い強度と靭性を必要とする部品に適している。

- アプリケーション:自動車部品、鉱山機械、建設機械など、特に高い強度、靭性、耐摩耗性が要求される様々な機械部品の加工に広く使用されている。

10. エイジングケア

時効処理とは、金属を加熱して内部応力を解放し、寸法を安定させ、材料の物理的特性を高める処理である。時効処理には、人工時効処理と自然時効処理の2種類がある。

- プロセス:人工時効は、金属を高温で加熱し、一定時間保持することで、金属中の合金元素を析出させ、その性能を向上させる。一方、自然時効は、金属を室温に置き、内部応力を徐々に解放する。

- 効果:時効処理は、金属の内部応力を効果的に除去し、寸法安定性を向上させる。また、材料の硬度と強度を大幅に向上させます。

- アプリケーション:航空宇宙、精密機械、その他の産業で広く使用されている。特にアルミニウムやチタン合金のような合金材料を精密機械加工に使用する場合、時効処理は部品の長期安定性を維持するための重要なステップである。

11. 化学熱処理

化学熱処理は、金属表面の化学組成を変化させ、その 性能を最適化するものである。一般的な処理には浸炭、窒化、浸炭窒化などがある。

- プロセス:金属を特定の化学媒体中で加熱し、特定の元素(炭素や窒素など)を吸収させて合金層を形成させ、表面の硬度、耐摩耗性、耐食性を向上させる。

- 効果:このプロセスは、金属の芯の特性に影響を与えることなく、金属の表面特性を大幅に向上させる。高い表面硬度と耐食性を必要とする部品によく使用される。

- アプリケーション:浸炭はギア、シャフト、工具によく使われ、窒化はガソリンエンジン部品や精密工具によく使われる。

12. ブルーイング処理

ブルーイング処理(黒化処理とも呼ばれる)は、金属表面を薬液で処理し、黒色の酸化皮膜を形成する処理です。この処理は金属の耐食性を高めるだけでなく、外観や表面硬度も向上させる。

- プロセス:金属加工物を化学薬品(水酸化ナトリウム、硝酸ナトリウムなど)を含む溶液に浸し、特定の温度に加熱することで、金属表面に緻密な酸化層を形成させる。この酸化物層は通常、酸化第二鉄(Fe₃O₄)でできており、黒色または濃い青色に見える。

- 効果:ブルーイング処理は金属表面の酸化を効果的に抑え、錆を防ぎ、特に湿度の高い環境では部品の寿命を延ばします。処理された表面は均一で魅力的な光沢を持ち、多くの部品の美的要求に応えます。

- アプリケーション:機械部品、工具、計器、自動車部品などに広く使用されている。特にボルト、ギア、ベアリング、ナットなどの機械加工による鉄鋼部品に適しており、耐久性、耐食性を向上させる。また、特定の計器部品や電子部品など、表面の美観が求められる精密部品にもブルーイング処理が施されることが多い。

よくある質問

加熱が金属に与える影響とは?

日常生活において、加熱は硬度、強度、延性といった金属の物理的特性に影響を与える。熱処理によって、金属はさまざまな作業環境に適したものになります。

加熱すると金属は弱くなるのか?

加熱は、適切に管理されなければ、金属の強度を弱める可能性がある。過剰な加熱や不適切な冷却は、金属を脆くする可能性があるが、適切な熱処理によって、その強度と性能を高めることができる。

熱は金属の強度にどのような影響を与えるのか?

温度が上昇するにつれて、一般的に金属の強度は、特に高温では低下する。しかし、適切な熱処理を施すことで、金属の強度と硬度を高め、最適な性能を発揮させることができる。

金属は高温で溶けるのか?

どの金属にも融点があり、その温度を超えると固体から液体へと変化する。例えば、鉄の融点は1538℃、アルミニウムは約660℃、銅は約1083℃である。金属はこれらの温度を超えると溶融する。

温度が上がると鋼鉄はどうなるのか?

鋼は加熱されると相転移を起こし、結晶粒が成長する。温度が上昇すると、鋼はフェライトからオーステナイトに変化し、延性と塑性を高めるが、強度を低下させ、特に高精度で高強度な用途では加工性能に影響を与える可能性がある。

最強の耐熱金属とは?

タングステン、モリブデン、タンタルは最強の耐熱金属である。タングステンの融点は3422℃で、航空宇宙やその他の高温環境でよく使用されている。モリブデンとタンタルの融点はそれぞれ2623℃と3017℃であり、高温部品や化学反応器に広く使用されている。

加熱すると金属は収縮するのか?

金属は加熱されると、一般的に収縮するよりも膨張する。原子の振動が大きくなるため、体積が増加する。金属によって膨張係数は異なりますが、アルミニウムはスチールよりも膨張します。冷却すると金属は収縮するので、熱膨張と熱収縮を考慮することが重要です。

加熱すると金属は変形するのか?

金属を加熱すると変形することがある。加熱工程は金属の格子構造を緩め、原子結合を弱め、塑性変形しやすくする。この特性は、鍛造やスタンピングなどの熱間加工工程で広く利用されている。

金属は熱を加えると伸びるのか?

そう、金属は加熱されると原子の活動が活発になり、膨張して伸びたり変形したりする。特にアルミニウムは、鋼鉄に比べて高温で伸びやすい。製品の寸法精度に影響を与えないためには、熱処理温度をコントロールすることが非常に重要です。

なぜエンジニアは材料を「熱処理」するのか?

熱処理により、技術者は加熱、浸漬、冷却の工程を正確に制御することができる。これにより、金属の硬度、強度、靭性、耐摩耗性を効果的に向上させることができる。例えば、高い強度と耐摩耗性を必要とする部品では、熱処理によって金属の硬度を高め、耐久性を向上させることができる。優れた切削性が必要な場合は、アニール処理によって内部応力を解放し、金属を加工しやすくすることができる。

結論

金属に対する熱の影響は、私たちが考えている以上に複雑である。金属を扱うたびに、温度変化が物理的特性に影響を与えるだけでなく、用途における金属の性能を決定することを実感します。適切な熱処理を施すことで、金属の硬度、強度、耐摩耗性を正確に調整し、特定の要件を満たすことができます。こうした変化を理解することで、金属加工の精度が高まり、既存の課題を克服しやすくなります。