プラスチックのアニール処理は、プラスチックの特性を向上させる大きな効果があるとして、広く注目されている。アニーリングは、材料を特定の温度範囲に置き、徐々に冷却することで、内部応力を除去し、製品の耐久性、安定性、耐薬品性を向上させることができます。次に、プラスチック・アニールの基本原理と実際的な操作方法、そして現代の製造業におけるその幅広い応用についてご紹介します。

何 Is Pラスティック Aニール?

プラスチック・アニールとは、プラスチック製品を特定の温度まで加熱し、一定時間維持した後、ゆっくりと冷却するプロセスである。その原理は、熱エネルギーを利用して分子鎖を緩和し、加工によって発生した内部応力を除去し、結晶形態を改善することである。適切なアニーリング温度、時間、冷却速度は、プラスチック特性を最適化するために非常に重要である。

3 Pに影響を与える要因ラスティック Aニール 効果

プラスチック加工の分野では、アニール処理はプラスチック製品の性能を向上させるための重要なリンクである、 しかし、塑性焼鈍の効果に影響を与えるいくつかの重要な要因がある。 アニール温度、アニール時間、冷却速度 . これら3つの側面は密接に関連しており、アニーリング効果を決定する鍵となる。 . これらは互いに作用し合い、プラスチックの微細構造とマクロ特性に影響を与える。

次に、塑性アニーリングプロセスにおけるこれらのコアパラメータの具体的な機能とポイントを詳しく説明する:

効果 Of T温度

私がまとめたプラスチックのアニールデータでは、アニール温度の重要性が非常に際立っている。プラスチックのアニール温度は、ポリプロピレンが100℃~120℃であるように、プラスチックによって異なる。

ポリプロピレンのプラスチック箱を加工する際、温度調整がうまくいかず、130℃以上にしてしまった工場を見たことがある。その結果、製品は軟化・変形が激しく、まったく使用できなくなった。これは温度が臨界値より高くなり、プラスチックの分子構造が破壊されるからだ。80℃など低すぎると分子活性が十分でなく、内部応力が除去されにくく、割れやすくなる。

のアニール温度が10℃上昇するごとに、アニール温度は上昇する。 ポリプロピレン15%~20%でアニール効果を向上させることができるが、良好な塑性性能を確保するためには、適切な範囲内で温度を正確に制御する必要がある。

また、ポリプロピレン・パイプを製造する場合、温度管理が正確なバッチはパイプの圧縮強度と靭性が基準を満たすが、温度偏差が大きいバッチは品質が大幅に悪化することも学んだ。このことから、アニール温度はプラスチック・アニールの成功を左右する重要な要素であり、厳密に管理されなければならないことが理解できた。

効果 Of T時間

多くのデータによると、アニール時間はプラスチックの内部応力の除去に密接に関係している。ポリオキシメチレン製品を例にとると、ある会社はポリオキシメチレンファスナーを製造している。当初、アニール時間は1時間であった。その結果、ファスナーは使用中に頻繁に破損した。テストの結果、内部応力が完全に除去されていないことがわかった。その後、アニール時間を3時間に延長したところ、内部応力が約30%~40%減少し、ファスナーの品質が大幅に向上した。

しかし、アニール時間は長ければ長いほど良い。別の工場では、ポリオキシメチレン製品を5時間以上アニールしているのを見た。コストが大幅に上昇しただけでなく、製品が黄色くなり、靭性が15%~20%低下しました。したがって、アニール時間はプラスチックの種類や製品の要求に応じて合理的に調整し、品質を確保し、効率を考慮する必要があります。

例えば、ポリオキシメチレンの玩具部品を製造する場合、アニール時間が適切であれば、部品は寸法が安定し、破損しにくい。アニール時間が適切でなければ、内部応力が残留して破損しやすくなるか、アニール時間が長いために性能が低下する。このことは、アニール時間の重要性とその管理の必要性を示している。

冷却 R食べた Cコントロール

プラスチックのアニーリングを研究しているとき、冷却速度がプラスチックの結晶形態や内部応力分布に大きな影響を与えることを発見した。ナイロン素材を例にとろう。ある工場でナイロン製の歯車を生産する。アニール後、急速に冷却する。その結果、ギアの寸法偏差は±0.5mmを超え、多くのクラックが発生する。これは急冷によってナイロンの分子鎖が整然と配列せず、内部応力が大きくなったためである。その後、5℃〜10℃/時間の徐冷を採用したところ、寸法精度は±0.1mm以内に制御でき、歯車の品質も信頼できるようになった。

また、ナイロン射出成形部品は、冷却速度の違いによって性能に明らかな差が出ることにも気づいた。速い冷却は内部応力が大きく変形しやすいが、遅い冷却は分子配列がよく安定した性能を発揮する。従って、冷却速度をコントロールし、プラスチックの分子鎖を整然と配列させることは、プラスチック製品の品質を確保するための重要なリンクであり、実際の生産において真剣に取り組まなければならない。

Pの8つの方法ラスティック Aニール

プラスチックのアニールには様々な方法があり、材料や加工ニーズに応じて適切なアニール方法を選択することが重要である。エアアニール、真空アニール、赤外線アニールなどの方法は、その特徴や適用シーンから広く使用されています。それぞれの方法は、温度制御、効率、コストの点で異なるだけでなく、プラスチックの性能や耐用年数にも大きく影響します。

以下では、さまざまな塑性アニーリング法の原理、プロセス特性、実際の応用について深く分析してみたい:

空気 Aニール

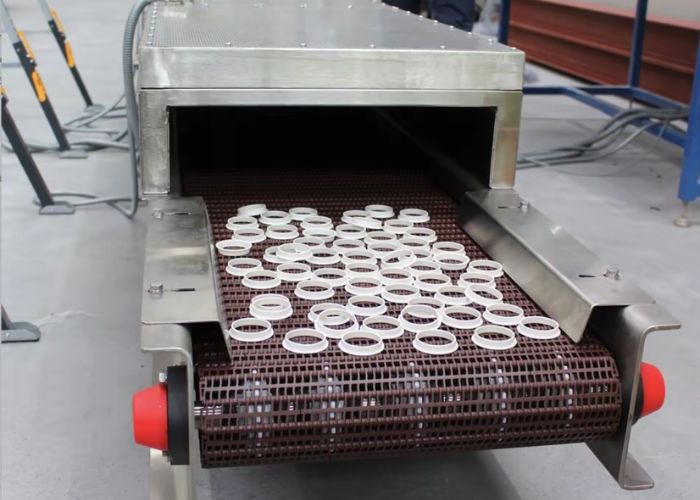

エアアニールは、最も一般的で広く使用されているアニール方法である。その動作原理は、プラスチック製品を開放された空気環境に置き、正確に制御された温度で加熱し、ゆっくりと冷却することで、材料の内部応力を効果的に解放することである。

ポリカーボネート(PC)を例に見てみよう。その典型的なアニール温度は通常120℃前後に設定され、アニール時間は1~2時間で、良好な応力除去を達成し、材料の寸法安定性を大幅に向上させることができます。その結果、内部応力は約35%~45%減少する。

この方法は、必要な設備が比較的少なく、複雑な補助装置を必要としない。操作プロセスもシンプルで理解しやすく、大規模な生産シナリオに適用しやすい。企業の設備調達コストと人材育成コストを効果的に削減できる。

真空 Aニール

真空アニールとは、酸素のない環境で行うアニール処理のことです。このユニークな環境は、高温でのプラスチックの酸化反応と熱損傷のリスクを効果的に低減します。特に、極めて高い表面品質が要求されるプラスチック製品に適しています。

ナイロン(PA)材料の場合、真空アニーリングに適した温度は約110℃で、アニーリング時間は約4時間必要です。これにより、材料の内部応力を40%~50%減少させることができ、材料の表面を大幅に改善することができます。平滑性と透明性、表面粗さは0.1~0.2μmに低減できる。

酸化や熱による損傷を避けるため、真空アニールが使用され、プラスチック製品の表面の変色、気泡、欠陥の発生を低減し、製品の光学的性能と外観の品質を大幅に向上させることができます。

加湿 Aニール

加湿アニールとは、特定の加湿環境下でプラスチックをアニールする方法で、プラスチック内外の含水率を巧みに調整し、熱応力による材料の割れを効果的に防止し、材料の靭性を大幅に向上させる。

水分子は加湿アニールの過程で潤滑剤として働き、ポリマー鎖の間に浸透し、加熱過程で鎖セグメントがよりスムーズに動くのを助ける。

PET材料を例にとると、60℃の加湿アニール環境で2~3時間処理した後、30%~40%で材料のクラック発生率を大幅に低減できる。同時に、材料の引張靭性は20%-30%で増加させることができ、その後の加工や使用においてより安定した信頼性の高い材料となります。

ステージ Aニール

段階焼鈍とは、焼鈍中に段階的に温度を徐々に上昇または下降させることで、プラスチック材料が温度変化に徐々に適応できるようにすることで、急激な温度変化による熱衝撃を効果的に回避し、製品の形状・寸法精度を確保するものである。

ABS樹脂の場合、段階焼鈍の温度範囲は通常80℃から120℃に設定され、各段階の時間は約1時間である。この精密な温度制御により、材料の内部応力を均一に解放し、寸法精度を±0.05mm以内に制御することができる。

特に、自動車のダッシュボードや航空宇宙部品のような複雑な構造部品の製造など、形状やサイズの要求が極めて厳しいプラスチック部品に適しています。段階的に温度をコントロールすることで、アニール工程で部品が変形するリスクを最小限に抑えることができます。

液体 Mエジウム Aニール

液体媒体アニールとは、液体媒体(油や食塩水など)を使用してプラスチック材料を完全に包み込み、液体の良好な伝熱性能によって均一な加熱効果を得ることです。特に複雑な形状のプラスチック製品に適しています。

PEEKのような高性能ポリマーの場合、液中アニールの適切な温度は約150℃、アニール時間は約2時間で、材料の内部応力を45%~55%低下させることができ、同時に材料全体の性能を均一に向上させることができる。

中でも、液体媒体は熱伝達効率が高く、プラスチック材料に短時間で均一な温度分布を実現させ、局所的な過熱や過冷却の問題を回避できることがわかった。また、複雑な形状や不均一な肉厚の部品に対して優れたアニール効果を発揮し、内部応力集中を効果的に解消して製品の信頼性と寿命を向上させることができる。

赤外線 Aニール

赤外線アニーリングは、赤外線を使用してプラスチック材料の表面を迅速かつ均一に直接加熱します。加熱速度が速く、効率が高いという特長があります。特に薄肉のプラスチック製品のアニーリングに適しています。

赤外線アニールは通常数分で終了します。例えば、厚さ1~2mmの薄肉プラスチック部品の場合、130℃~140℃の赤外線照射下で3~5分間アニールすると、良好な応力除去効果が得られます。その結果、内部応力は30%~40%程度減少し、生産サイクルが大幅に短縮されます。

この方法は、迅速な局所加熱を実現し、プラスチック表面に正確に作用し、内部への熱伝達損失を低減し、それによってエネルギー消費を大幅に節約するのに役立ちます。同時に、加熱時間が短いため、熱に弱いプラスチック材料にも適している。適応性が高く、長時間の高温による材料性能の低下を効果的に回避できる。

塩 Bアス Aニール

塩浴アニールとは、プラスチックを高温の塩浴に浸し、急速かつ均一に加熱することである。塩浴の高い熱伝導率により、プラスチック材料を素早く所定のアニール温度に到達させることができ、材料表面の応力集中を効果的に回避することができます。

高性能エンジニアリング・プラスチックに適している。一般的な温度範囲は150℃~200℃です。異なるプラスチック材料と製品の要求に応じて、アニール時間は一般的に1~2時間で、材料の内部応力を40%~60%減少させ、材料の機械的特性と寸法安定性を大幅に改善することができます。

それだけでなく、ソルトバスは熱安定性に優れ、均一な加熱特性を持つため、アニール工程でプラスチックが均一に加熱され、温度勾配による追加応力を避けることができます。熱伝導率が高く、複雑な形状のプラスチックや、航空エンジンブレードのプラスチック金型など、寸法精度や性能安定性が厳しく要求される高性能プラスチック部品には、ソルト・バス・アニーリングが最適です。

電子レンジ Aニール

マイクロ波アニーリングは、マイクロ波の高周波電磁界を利用してプラスチックを急速に加熱する方法です。短時間で材料内部を均一に加熱することができ、加工効率が大幅に向上し、環境保護や省エネルギーの面でも大きなメリットがあります。

ポリイミド(PI)材料のアニール処理によく使用されます。周波数2.45GHzのマイクロ波を照射すると、アニール時間はわずか5~10分で、材料の内部応力を35%~45%減少させることができ、生産サイクルとエネルギー消費は、従来のアニール方法に比べて約30%~40%減少します。

マイクロ波アニーリングは、加熱速度が速く、効率が高いだけでなく、プラスチック材料の選択的加熱が可能で、アニーリングが必要な部分にエネルギーを集中させることができ、周辺環境への放熱やエネルギーの浪費を減らすことができる。さらに、マイクロ波アニールは、材料の微細構造をある程度改善し、総合的な性能を高め、高性能プラスチック材料の加工に新たな技術手段を提供することもできる。

材料 Pに適しているラスティック Aニール プロセス

アニーリングは、プラスチック加工においてプラスチックの性能を向上させる重要なステップである。 以下のようなプラスチック ABS、ポリカーボネート、ポリエチレン、フェノール樹脂 すべて にはそれぞれの特性がある。それぞれ独自の分子構造と性能を持っており、アニール処理によってその特性を正確に最適化することができる。 .

ここでは、これらの一般的な材料がアニール中にどのように機能するかを説明する:

ABS Pラスティック

ABSはアクリロニトリル、ブタジエン、スチレンの共重合体である。アクリロニトリルは耐薬品性、硬度、剛性を、ブタジエンは靭性と耐衝撃性を、スチレンは加工性と光沢を与える。このターポリマーは3つの成分の長所を兼ね備えており、総合的な特性に優れた熱可塑性プラスチックである。

長時間のプラスチックアニールの実践で、射出成形後のABSプラスチックの内部応力が大きいことを発見した。自動車内装部品の製造を例として、試験した結果、80℃~100℃で2~4時間アニールした後、引張強さは10%~15%程度、曲げ強さは8%~12%程度着実に増加し、実際の使用において、外部からの衝撃に耐えることができ、内部応力による変形や損傷を効果的に減少させることができる。

Pオリカーボネート

ポリカーボネートは主にビスフェノールAとジフェニルカーボネートの縮合重合によって製造される。その分子鎖にはカーボネート基(-O-CO-O-)が含まれている。この構造により、ポリカーボネートは高い透明性、高い強靭性、優れた寸法安定性、優れた機械的特性を持つ。

ポリカーボネートを光学用途に使用する場合、残留応力除去に対する厳しい要求があることはよく承知しています。光学レンズや光ディスクの製造では、テストと実機検証を繰り返した後、アニール温度を120℃~130℃、1~3時間に正確にコントロールすることで、残留応力を効果的に除去し、光線透過率を5%~8%と大幅に向上させることができます。

光学レンズの生産と製造を例に挙げよう。アニール処理されたレンズの光学性能テストでは、すべての指標がアニール処理されていない製品よりも優れており、画像の鮮明さと色再現性が大幅に向上しています。

Pオリエチレン

ポリエチレンは、エチレンモノマー(CH2=CH2)の重合によって形成される熱可塑性プラスチックである。重合方法と分子鎖構造により、低密度ポリエチレン(LDPE)、高密度ポリエチレン(HDPE)などに分けられる。ポリエチレンの分子鎖は、主に炭素-炭素単結合(C-C)で連結されたエチレン単位で構成されており、化学的安定性に優れている。

長い間このような情報を収集しているうちに、アニールされていないポリエチレンを屋外パイプに使用すると、環境応力割れの問題が顕著になり、耐用年数が著しく制限されることがわかりました。しかし、70~90℃で1.5~3時間というような正確なアニーリングスキームを用いれば、この問題は十分に解決できる。

例を挙げよう。ある市の水道網改修工事において、アニール処理されたポリエチレン管を使用すれば、管の寿命が20%~30%延長され、管のメンテナンスや交換のコストを効果的に削減することができ、インフラ建設に安定した信頼性の高いソリューションを提供することができます。

Bアケライト

フェノール樹脂は、フェノール類(フェノールなど)とアルデヒド類(ホルムアルデヒドなど)が酸性またはアルカリ性の触媒の作用で縮合してできる樹脂である。その化学構造は、フェノール性水酸基やメチレン架橋(-CH2-)などの構造単位を含む三次元網目架橋構造である。

研究と実践によると、フェノール樹脂を150℃~180℃の高温で3~5時間アニールすると、架橋構造がより完璧になり、硬度が10%~15%増加し、耐熱性が向上する。

電子・電気製品の絶縁部品で、フェノール樹脂を使った製品があったのを覚えている。アニールされた フェノール樹脂 高温エージング試験で安定した性能を発揮し、高温による絶縁不良や部品の損傷を回避し、複雑な作業条件下での電子・電気製品の安全で信頼性の高い動作を保証する。

メリット の プラスチックアニール

長年にわたり、アニーリングが非常に重要であることが分かってきた。 プラスチック加工の分野で。性能面では それは インジケーターを最適化することで機械的特性を向上させ、複数のニーズに応える . で 次元の安定性という点で それは 偏差を正確に管理し、適応性を確保する . で 欠陥については、次のようなことが考えられる。 効果的に クラックなどの問題が発生する確率を減らし、品質と生産安定性を向上させる。 そして より多くの価値と可能性を生み出す。

Pパフォーマンス I改善点

アニール後、プラスチックの機械的特性は著しく向上する。PETボトル用プリフォームのように、アニール後の引張強さは12%~18%と大幅に向上し、より高い充填圧力に十分対応できます。プラスチック歯車の歯面の硬度は、アニール後9%~12%増加し、耐摩耗性が効果的に改善され、耐用年数が約30%~35%延長され、プラスチック製品の品質と信頼性を大幅に向上させ、様々な用途のシナリオに適した性能はさらに優れています。

Eナン Dインモーショナル Sタビリティ

アニール処理は、プラスチックの寸法安定性を高める上で大きな効果がある。未焼鈍のABS樹脂外殻の寸法偏差は±0.6mm以上と高く、電子製品の精密組立に重大な支障をきたします。アニール後、その寸法偏差は±0.08mm以内に正確に制御することができ、高精度組立の厳しい要件を完全に満たし、製品が複雑で変化しやすい環境において常に正確な寸法を維持することを保証し、効果的に寸法問題によって引き起こされる組立エラーを減らすことができます。 不良率。

削減 ひび割れ

厚肉プラスチック射出成型工程で、未焼鈍製品の亀裂発生率は通常12%~18%であり、大量の廃棄物が発生するだけでなく、生産コストも増加する。科学的かつ合理的なアニール処理により、クラック発生率を3%~6%まで大幅に低減することができ、廃棄物量を大幅に削減し、生産効率と製品適格率を大幅に向上させ、企業に高い経済利益と市場競争力をもたらす。.

プラスチックアニールの応用分野

プラスチックアニール技術は、多くの産業で広く使用されている。その核となる利点は、材料の内部応力を低減し、性能指標を最適化することで、製品の安定性と耐久性を向上させることである。自動車内装から医療機器、食品包装から建築材料に至るまで、アニーリングはプラスチックに高い強度、延性、寸法安定性を与えます。

- 自動車産業 :自動車内装部品の製造において、ABS樹脂の耐衝撃性はアニール後に著しく向上する。

例えば、自動車のダッシュボードを80℃~100℃で1~2時間アニールすると、材料の衝撃強度は15%~20%向上し、走行中の衝突や振動による損傷を効果的に回避できる。内装部品のひび割れ問題

- 医療機器分野 :PEEKのような高性能材料で作られた医療用インプラントでは、アニール処理によって応力亀裂を効果的に低減し、人体内でのインプラントの長期安定使用を保証することができます。

- 食品包装業界 :食品包装の一般的な材料であるPETフィルムは、アニール後に延性が著しく向上する。

50℃~60℃で2~3時間アニールすることで、PETフィルムの延性を30%よりも向上させることができ、包装中の食品の形状変化にフィルムが適応しやすくなり、包装破裂のリスクを低減することができます。

上記の分野に加え、塑性焼鈍は以下の分野でも使用されている:

- 電子・電気分野 :コンピュータのケースや携帯電話のケースなど、多くの電子機器の外殻はプラスチックでできている。

アニール処理によってプラスチックの寸法安定性が向上し、温度や湿度の異なる条件下でもシェルが変形しにくくなるため、内部の電子部品をより確実に保護できる。例えば、コンピュータモニターのシェルに使用されるポリカーボネート(PC)プラスチックは、アニール後の温度変化による反りを効果的に抑えることができ、モニターの正常な使用を保証します。

- 玩具産業 :玩具の品質と安全性は極めて重要である。アニール後、いくつかのプラスチック玩具の機械的特性は、より良い落下抵抗など最適化されます。

例えば、ABS樹脂で作られた車のおもちゃは、アニール処理後、子供の遊びの中で破損しにくくなり、おもちゃの寿命を延ばすことができる。

- 建設業界 :プラスチック製フローリング、プラスチック製ドア・窓枠などの建築内装材。アニール後、プラスチック床材はより良い耐摩耗性と寸法安定性を持つことができ、異なる室内温度と湿度の変化に適応することができ、亀裂や変形が発生しにくい。

PVCプラスチック床材を例にとると、適切なアニール処理を施した後、その耐摩耗性は20%~30%程度向上させることができる。

プラスチック・アニール vs. プラスチック・アニール その他の技術

多くの情報を参考にした結果、私は次のことを見つけた。 自然エージングに比べ、プラスチック・アニール技術は時間が短く、内部応力の低減効果が高く、効率を向上させ、品質を確保することができる。 . 熱成形の後工程に比べ、設備がシンプルで、投資が少なく、費用対効果が高い。また、製品の重要な性能を確保することができます。 多くの利点がある 製品用 のプロダクションである。

プラスチックアニール技術と自然エージングおよび熱成形後加工との比較:

| 比較項目 | ナチュラル・エイジング | 熱成形後加工 | プラスチックアニール技術 |

| 内部ストレス解消の効率 | 内部応力は約30%減少し、加工には6ヶ月かかる。 | 内部応力除去効果は顕著だが、高温と複雑な加工工程に依存する。 | 内部応力は40%-50%減少し、処理時間は2-3時間で済む。 |

| スペース占有率 | 大きな保管スペースを必要とし、サイトコストが増加する | 追加のスペースは取らないが、デバイスの占有面積は大きくなる | 小さなフットプリントと迅速な処理 |

| 時間 コスト | サイクルが長く、生産効率に影響 | 処理時間は短いが、多くの複雑なステップを含む。 | サイクルタイムが短く、製品の迅速な立ち上げが可能になる。 |

| 設備費 | 追加設備投資なし | 投資コストが高く(約50万元)、企業の財務的負担が増加する。 | 投資コストが低く(約10万元)、費用対効果が高い。 |

| オペレーションの複雑さ | 操作に支障はない | 操作には専門技術者が必要で、人員と管理コストが増加する | 簡単な操作と容易なメンテナンス |

| 品質の安定性 | 内部ストレスは完全には排除されず、品質問題につながりやすい。 | 製品の品質は安定しているが、高いコストと精密作業に依存している。 | 内部応力は完全に除去され、品質の安定性が大幅に向上する。 |

| 応用例 | PVC樹脂製ドア・窓用プロファイルで内部応力を排除 | プラスチックパレットの製造には、高価な設備と複雑な工程が必要である。 | プラスチックパレットのアニール処理。 |

| 製品性能 | 品質が不安定で、内部応力による変形の問題もある。 | 引張強さは20MPa~25MPaに達することができ、優れた性能を発揮する。 | 引張強度も20MPa~25MPaに達し、優れた性能を発揮する。 |

| 市場競争力 | 長い製品サイクルと遅い市場反応 | 製品は安定しているが、コストが高く、特定の高級市場に適している。 | 市場競争力を高めるショートサイクル生産 |

よくある質問

W雌鳥 Is It N必要 To Aニール Pラスティクス?

一般的に、プラスチック成形後に応力集中が生じ、反りや割れなどの問題が発生する場合や、医療や自動車の主要部品のように、耐衝撃性や安定性に高い要求がある場合には、応力を除去し、性能を最適化するためにアニールが必要となる。

どうだろう? T彼 Aニール Pプロセス C変化 T彼 Cオロール Of T彼 M資料?

いいえ、一般的に言って、私たちが正常に動作している限り、材料の色が変化することはありません。但し、温度や時間が長すぎたり、環境が悪いと変色することがあります。

何 Is T彼 Aニール T温度 Rアンジュ Fまたは Dもし Pラスティクス?

アニール温度に特定の範囲はない。例えば、ABSは約80~100℃、PETは約50~60℃など。プラスチックの種類や要求される性能によって異なります。

何 Is Tアニーリングの違い Andハードニング?

焼きなましは応力を除去して靭性を向上させることを目的とし、硬化は硬度と強度を高めることに重点を置く。両者の原理と機能は異なります。

どうだろう? Aニール Sティール Rエデュース Its Tエンサイル And Yイールド S筋力?

一般的にはそうではない。合理的な焼きなましスキームを用いれば、靭性と延性を最適化し、材料特性のバランスをとることができる。

なぜ Is Aニール P実行したか?

内部応力を除去し、寸法精度を安定させ、靭性を高め、加工特性を改善することで、製品の品質と性能を確保する。

結論

プラスチックアニールは、プラスチック加工における重要な工程である。適用材料を合理的に選択し、コアパラメータを正確に制御することにより、プラスチック製品の性能を大幅に向上させることができる。様々な分野で重要な応用価値と幅広い発展の見込みがあり、プラスチック加工産業の発展に強力なサポートを提供し、プラスチック製品の普及に役立っている。品質と応用範囲の絶え間ない改善。