Vorrichtungen sind die wichtigsten Werkzeuge zur Gewährleistung der Werkstückstabilität und Bearbeitungsgenauigkeit. Ganz gleich, ob es sich um eine einfache Vorrichtung oder eine komplexe modulare Vorrichtung handelt, die Auswahl und Konstruktion der richtigen Vorrichtung kann die Produktionseffizienz erheblich verbessern und die Ausschussrate reduzieren. In diesem Leitfaden werden wir die Arten von CNC-Vorrichtungen, ihre Verwendung und ihre Bedeutung für verschiedene Anwendungen untersuchen. Unabhängig davon, ob Sie ein Neuling oder ein Branchenveteran sind, wird dieser Artikel Ihnen helfen, ein umfassenderes Verständnis für die Auswahl und die Optimierungsmethoden von Vorrichtungen zu entwickeln, damit Ihre Bearbeitungsprojekte effizienter und zuverlässiger werden.

Was ist eine CNC-Vorrichtung?

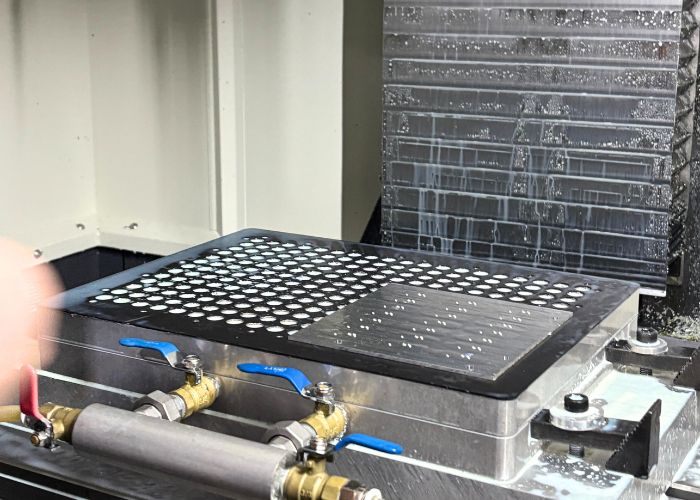

Die CNC-Vorrichtung ist eine Vorrichtung zur Befestigung von Werkstücken. Sie wird normalerweise bei der CNC-Bearbeitung verwendet. Sie sorgt dafür, dass das Werkstück während der Bearbeitung durch eine bestimmte mechanische Struktur und Spannkraft eine stabile Position und Haltung beibehält, so dass die Werkzeugmaschine das Werkstück entsprechend dem voreingestellten Programm genau bearbeiten kann.

Stellen Sie sich vor, Sie müssen ein Präzisionsbauteil CNC-bearbeiten, dann ist die Rolle der Spannvorrichtung sehr wichtig. Sie kann das Teil fest fixieren und die Anforderungen der hochpräzisen Bearbeitung, die für die Produktionsqualität entscheidend ist, effektiv gewährleisten.

Anwendung der CNC-Vorrichtung

CNC-Vorrichtungen werden hauptsächlich in der CNC-Bearbeitung eingesetzt. Die häufigste Anwendung ist das Spannen des Werkstücks, die Reduzierung von Spannfehlern und die Verbesserung der Produktionszeit. CNC-Vorrichtungen sind einer der Schlüsselfaktoren zur Verbesserung der Produktionseffizienz und Produktqualität in der modernen Fertigung.

- Fixierung des Werkstücks : Bei der CNC-Bearbeitung fixiert die CNC-Spannvorrichtung das Werkstück durch zuverlässige Spannkraft fest auf dem Maschinentisch. Die Fixierung der Teile ist der wichtigste Teil der CNC-Bearbeitung. Die Stabilität der Teile verbessert die Genauigkeit und die Produktionseffizienz.

- Verbesserte Präzision : Wir alle wissen, dass hochpräzise Spannvorrichtungen den Spannfehler des Werkstücks verringern und damit die Fertigungsgenauigkeit verbessern können. Bei der Bearbeitung von Präzisionsformen zum Beispiel kann durch den Einsatz speziell entwickelter CNC-Vorrichtungen eine Maßgenauigkeit von ±0,01 mm für die Form erreicht werden.

- Maximierung der Spindelnutzungszeit : Eine vernünftige Konstruktion der Vorrichtungen kann dazu beitragen, die Spann- und Einstellzeit des Werkstücks zu verkürzen und damit die Stillstandszeiten zu reduzieren und die Produktivität zu steigern. Für die Großserienfertigung ist der Einsatz von Vorrichtungen besonders wichtig.

Typen Of CNC-Vorrichtungen

Es gibt viele Arten von CNC-Spannvorrichtungen . Aus betrieblicher Sicht zeigen Fräs-, Dreh-, Schleif-, Bohr- und Reibvorrichtungen alle ihre einzigartigen Fähigkeiten, um Bearbeitungsstabilität und Genauigkeit zu gewährleisten. Nach Verwendungszweck klassifiziert, sind CNC-Schraubstock, Winkel, modulare und andere Klemmen einzigartig. Bei der Bearbeitung in verschiedenen Branchen fixieren sie das Werkstück fest, verbessern die Genauigkeit erheblich, maximieren die Spindelnutzungszeit und sind ein leistungsstarker Helfer für eine effiziente Produktion.

Vorrichtungen klassifiziert nach Operation

Fräshalterung

Fräsvorrichtungen sind speziell für Fräsprozesse konzipiert. Sie haben eine hohe Festigkeit und Vibrationsbeständigkeit. Sie werden in der Regel aus legiertem Stahl hergestellt, um eine hohe Stabilität und Haltbarkeit zu gewährleisten. Sie eignen sich für das mehrachsige Fräsen von komplexen Geometrien. In der Luftfahrtindustrie werden sie häufig bei der Bearbeitung großer Flügelstrukturen eingesetzt, um beim Mehrseitenfräsen eine Genauigkeit von ±0,03 mm zu gewährleisten und so die Gesamtqualität und Sicherheit der Bauteile zu verbessern.

Bei der Bearbeitung komplexer flacher Teile, insbesondere in der Luftfahrt-, Formenbau- und Automobilindustrie, muss vor dem Einsatz der Vorrichtung geprüft werden, ob der Spannmechanismus intakt ist. Nach längerem Gebrauch sollten wir sie regelmäßig schmieren, um den Verschleiß zu verringern und die Steifigkeit zu erhalten, um Bearbeitungsfehler zu vermeiden.

Drehvorrichtung

Dreibackenfutter sind für runde und unregelmäßige Werkstücke geeignet. Sie werden meist aus Gusseisen hergestellt, sind stabil und langlebig und können für Werkstücke verschiedener Größen verwendet werden. Bei der Bearbeitung von Kurbelwellen für Automotoren können Dreibackenfutter die Stabilität bei hohen Drehzahlen gewährleisten, und die Rundlaufgenauigkeit kann 0,05 mm erreichen.

in der Drehbearbeitung, besonders geeignet für die Rotationsbearbeitung von Präzisionsteilen in den Bereichen Automobile, Haushaltsgeräte und Luftfahrt. Es kann an Werkstücke verschiedener Formen und Größen angepasst werden, aber wir müssen regelmäßig die Konzentrizität des Spannfutters kalibrieren, um die Erhöhung der Ausschussrate durch die Exzentrizität des Werkstücks zu vermeiden, und prüfen, ob die Spannkraft erfüllt die Norm.

Schleifvorrichtungen

Die Schleifvorrichtung besteht aus hochhartem Material und legt großen Wert auf ein ausgewogenes Design. Sie kann die Vibrationen während der Hochgeschwindigkeitsrotation reduzieren, die Oberflächengüte und Stabilität der bearbeiteten Oberfläche gewährleisten und ist für das Hochpräzisionsschleifen geeignet. Im Formenbau kann die Oberflächenrauhigkeit Ra des Spritzgussformkerns durch die Verwendung der Schleifvorrichtung zur Bearbeitung des Spritzgussformkerns auf unter 0,2 μm kontrolliert werden, was den hohen Anforderungen an die Oberflächengüte entspricht.

Schleifvorrichtungen werden häufig in Formen, Präzisionslagern, medizinischen Geräten und anderen Bearbeitungsbereichen eingesetzt, die eine extrem hohe Oberflächenqualität erfordern. In der Regel stellen wir sicher, dass die Oberfläche der Vorrichtung sauber ist, um zu verhindern, dass feine Partikel die Genauigkeit beeinträchtigen. Regelmäßiger Austausch der Spannelemente, um eine gleichmäßige Bearbeitung zu gewährleisten.

Bohrschablone

Der Bohrer wird von einer Präzisionsbohrhülse geführt, um eine hohe Präzision und Konsistenz der bearbeiteten Löcher zu gewährleisten. Sie eignet sich für die Bearbeitung von mehreren Löchern und die Serienfertigung, und der Positionierungsfehler liegt unter ±0,1 mm. Bei der Herstellung von Haushaltsgeräten beispielsweise verwenden wir in der Regel eine Bohrvorrichtung zum Bohren von Befestigungslöchern an der Kühlschrankschale, um die Konsistenz zwischen den Chargen zu gewährleisten und die Effizienz der Montage zu verbessern.

Die Bohrvorrichtung eignet sich für Mehrlochbearbeitungen in den Bereichen elektronische Geräte, Automobilteile und Bauelemente. Aufgrund ihrer genauen Positionierung und hohen Lochkonsistenz kann sie den Bedarf an sekundärer Bearbeitung verringern und die Produktionseffizienz und Ausbeute verbessern. Allerdings muss die Bohrhülse regelmäßig ausgetauscht werden, um Verschleiß und Beeinträchtigung der Positioniergenauigkeit zu vermeiden, und auch der Bohrer sollte vor der Bearbeitung auf seine Schärfe überprüft werden.

Locherweiterungsbefestigung

Die Bohrungserweiterungsvorrichtung ist mit einer Führungshülse hoher Härte ausgestattet, die die Zylindrizität und Oberflächengüte des Bohrungserweiterungsprozesses sicherstellen kann, und der Fehler wird innerhalb von 0,01 mm kontrolliert, was für hochpräzise Verarbeitungsszenarien geeignet ist. Wenn wir es verwenden, um das Lagerloch des Automotors zu bearbeiten, stellt es im Grunde sicher, dass die Genauigkeit nach der Locherweiterung die Installationsanforderungen erfüllt und die Gesamtleistung des Motors verbessert.

Sie ist weit verbreitet in der Lochkorrekturbearbeitung mit hohen Präzisionsanforderungen, wie z.B. in der Automobil-, Luft- und Raumfahrtindustrie und im Bereich der Präzisionsmaschinen. Wir müssen sicherstellen, dass die Führungshülse vor dem Aufweiten des Lochs nicht beschädigt wird, und auf die Kühlung des Werkzeugs während der Bearbeitung achten, um seine Lebensdauer zu verlängern.

Klammern Czugelassen By Purpose

CNC-Schraubstockklammern

CNC-Schraubstockspanner sind kompakt gebaut und können bis zu 5-20 kN spannen. Sie bestehen in der Regel aus einer Aluminiumlegierung oder Gusseisen und eignen sich zum Spannen kleiner Werkstücke. In der Elektronikindustrie werden Schraubzwingen zur Bearbeitung von Mobiltelefongehäusen verwendet, um eine stabile Positionierung zu gewährleisten und die Bearbeitungsgenauigkeit zu verbessern.

Sie eignet sich sehr gut zum Spannen und Bearbeiten kleiner und mittelgroßer Teile, wie z. B. Komponenten von Präzisionsinstrumenten oder kleine elektronische Produkte. Sie ist einfach zu bedienen und eignet sich besonders für die Bearbeitung kleiner und mittlerer Serien. Durch die regelmäßige Überprüfung, ob die Spannkraft gleichmäßig ist, kann ein Lösen des Werkstücks aufgrund einer unzureichenden Spannung vermieden werden.

Winkelklemme

Die Winkelvorrichtung ist mit einem präzisen Winkeleinstellmechanismus ausgestattet, der mit einer Genauigkeit von ±0,1° eingestellt werden kann, um die Anforderungen an die Bearbeitung bestimmter Schrägen oder Neigungswinkel zu erfüllen. Sie wird im Allgemeinen für die Bearbeitung der Schrägen von Tragflächenkomponenten verwendet, um genaue Winkel zu gewährleisten und die Montagequalität zu verbessern.

Es wird häufig in Szenarien eingesetzt, die eine Bearbeitung in einem bestimmten Winkel erfordern, wie z. B. im Formenbau, bei der Bearbeitung usw. Sein Winkel ist einstellbar, geeignet für die Bearbeitung von Teilen mit mehreren Winkeln, und kann uns helfen, die Zeit der Mehrfachspannung zu reduzieren.

Modulare Vorrichtungen

Modulare Vorrichtungen bestehen aus mehreren Standardmodulen aus Aluminiumlegierungen, Stahl usw., die flexibel kombiniert werden können, um sich an unterschiedliche Werkstückformen und -größen anzupassen. Bei der Herstellung von Automobilteilen können modulare Vorrichtungen dazu beitragen, den Konstruktions- und Fertigungszyklus zu verkürzen.

Es eignet sich für die Kleinserienverarbeitung mehrerer Produkte und kann die Konstruktionszeit der Vorrichtung um 30%-50% verkürzen. Die Verbindung zwischen den Modulen sollte fest sein, um zu vermeiden, dass eine lose Kombination die Spanngenauigkeit beeinträchtigt.

Tischbefestigung

Tischvorrichtungen werden häufig für Hilfsarbeiten verwendet, z. B. Flachzangen und Schraubstöcke. Sie werden meist aus Stahl mit mittlerem Kohlenstoffgehalt hergestellt und haben eine gute Festigkeit und Haltbarkeit. Bei der manuellen Endbearbeitung werden Werkbankvorrichtungen zum Fixieren des Werkstücks verwendet, um Feil- und Schleifarbeiten zu erleichtern.

Er eignet sich für manuelle Bearbeitungsszenarien, wie z. B. Beschneiden, Reinigen und Montieren von Teilen. Er ist sehr vielseitig und kann Werkstücke schnell fixieren und eignet sich für eine Vielzahl von Szenarien. Es sollte jedoch auf die Parallelität der Spannfläche geachtet werden, um sicherzustellen, dass die Spannung fest und gleichmäßig ist.

Spannvorrichtung

Die Spannvorrichtung fixiert das Werkstück mechanisch oder hydraulisch, mit einem Spannkraftbereich von 10kN-100kN, der sich an Werkstücke unterschiedlicher Formen und Materialien anpassen lässt. Sie wird für die Bearbeitung großer mechanischer Teile verwendet, und das hydraulische Spannsystem bietet eine stabile Spannkraft, um ein Verrutschen des Werkstücks zu verhindern.

Sie eignet sich besonders für schwere Bearbeitungsszenarien und kann die Stabilität unserer Teile während der Bearbeitung gewährleisten. Wir müssen hydraulische Systeme oder mechanische Komponenten regelmäßig warten, um eine stabile Spannung und einen sicheren Betrieb zu gewährleisten.

Universal-Klammer

Universalspannmittel sind so vielseitig, wie ihr Name vermuten lässt, wie z. B. Spannfutter und Flachzangen, die sich zum Spannen verschiedener Arten von Werkstücken eignen, und die Positioniergenauigkeit liegt im Allgemeinen zwischen ±0,1-±0,5 mm. Beim Vordrehen werden Universalspannfutter zum Fixieren von Wellenteilen und zur schnellen Vorschruppung verwendet.

Allgemeine Vorrichtungen eignen sich für die Vorbearbeitung und für Anforderungen mit geringer Genauigkeit, wie z. B. die Grobbearbeitung und das Spannen herkömmlicher Teile. Wenn Sie jedoch hochpräzise Teile bearbeiten wollen, müssen Sie sie in Kombination mit speziellen Vorrichtungen verwenden, um zu vermeiden, dass die Bearbeitungsergebnisse durch unzureichende Präzision beeinträchtigt werden.

Vorrichtungen Czugelassen By Power Supply Type

Magnetische Schelle

Haftmagnete verwenden Dauermagnete oder elektromagnetische Technologie, um Werkstücke zu adsorbieren, mit gleichmäßiger Adsorptionskraft und ohne mechanische Beschädigung, geeignet für die Bearbeitung dünner Platten. Bei der Bearbeitung von Präzisionsformen adsorbieren Haftmagnete dünnwandige Stahlplatten, um die Bearbeitungsebenheit zu verbessern und eine Genauigkeit von ±0,01 mm zu gewährleisten.

Haftmagnete eignen sich für die Bearbeitung von flachen und dünnwandigen Teilen aus ferromagnetischen Werkstoffen, wie z.B. Formteile und Bleche. Sie spannen schnell und ohne mechanische Beschädigung und eignen sich für die Bearbeitung hochpräziser Teile. Es ist jedoch darauf zu achten, dass das Werkstück in vollem Kontakt mit dem Haftmagneten steht, da sonst die Haftwirkung und die Bearbeitungsgenauigkeit beeinträchtigt werden.

Hydraulische Klemme

Das Hydrauliksystem erzeugt eine starke Spannkraft, die für die Bearbeitung großer oder hochfester Werkstücke geeignet ist, und die Spannkraft kann in einem weiten Bereich eingestellt werden. In der Baumaschinenfertigung werden hydraulische Spanner zur Fixierung von Baggerteilen verwendet, um die Bearbeitungsgenauigkeit und Stabilität zu gewährleisten.

Sie ist weit verbreitet im Großmaschinenbau und in der Verarbeitung hochfester Teile, z. B. im Schiffbau und in der Luftfahrtindustrie. Die Spannkraft ist stabil und eignet sich für die Bearbeitung von hochbelasteten Teilen. Allerdings muss das Hydrauliksystem regelmäßig überprüft werden, um ein Auslaufen der Ölleitung oder eine unzureichende Spannkraft zu verhindern.

Pneumatische Klemmen

Pneumatische Spanner werden durch Druckluft angetrieben und bewegen sich schnell, wodurch sie sich für hochfrequente Spannvorgänge in automatisierten Produktionslinien eignen. Bei der Verarbeitung von Automobilteilen ermöglichen pneumatische Spanner ein schnelles Spannen, sparen Produktionszeit und verbessern die Verarbeitungseffizienz. Sie sind schnell und flexibel einsetzbar und eignen sich daher für die effiziente Produktion kleiner und mittelgroßer Teile, wie z. B. Gehäuse von elektronischen Produkten und Automobilteilen. Während des Produktionsprozesses müssen wir sicherstellen, dass der Druck der Luftquelle stabil ist, um eine unzureichende Klemmkraft oder eine unruhige Bewegung zu vermeiden.

Mechanische Halterung

Mechanische Klemmen werden durch mechanische Strukturen wie Schrauben oder Nocken befestigt. Sie haben eine einfache Struktur und niedrige Kosten und sind für die meisten konventionellen Bearbeitungen geeignet. Sie haben niedrige Betriebskosten und sind leicht zu warten. Mechanische Teile müssen regelmäßig kalibriert werden, um Spanngenauigkeit und Stabilität zu gewährleisten.

Besonderes Fixtur

Grubenplattenbefestigung

Die Grubenplattenvorrichtung ist mit Rillen oder Vertiefungen versehen, um Werkstücke mit spezifischen Formen zu fixieren. Sie eignet sich zum Einspannen und Bearbeiten komplexer geometrischer Teile. In der hochpräzisen Bearbeitung von Luftfahrtteilen wird die Grubenplattenvorrichtung zur Fixierung komplexer Konturteile mit einer Positioniergenauigkeit von ±0,05 mm verwendet.

Sie zeichnet sich durch genaue Positionierung und einfache Bedienung aus und eignet sich für die hochpräzise Bearbeitung von unregelmäßig geformten Teilen, z. B. in der Luft- und Raumfahrt und im Formenbau. Während der Bearbeitung müssen wir sicherstellen, dass das Werkstück fest in der Vorrichtung sitzt, um Fehler durch schlechte Positionierung zu vermeiden.

Vakuum-Halterung

Die Vakuum-Spannvorrichtung nutzt das Prinzip der Vakuum-Adsorption zur Fixierung des Werkstücks. Sie eignet sich für Werkstücke mit flachen Oberflächen, die sich nicht für eine herkömmliche Aufspannung eignen, wie z. B. Glas oder Kunststoff. Sie wird für die Bearbeitung von Schauglas verwendet, um eine gleichmäßige Adsorption und keine Kratzer auf der bearbeiteten Oberfläche zu gewährleisten, und der Vakuumgrad wird über -0,08MPa gehalten. Sie ist für die Präzisionsbearbeitung von Glas, Kunststoff und anderen nichtmetallischen Materialien geeignet.

Es hat eine stabile Adsorption und vermeidet mechanische Beschädigungen und ist für Werkstücke mit hohen Anforderungen an die Oberflächengüte geeignet. Die Adsorptionsfläche muss jedoch sauber gehalten werden, damit Verunreinigungen die Vakuum-Adsorptionswirkung nicht beeinträchtigen.

Futterhalterung

Spannfutter sind häufig auf Drehmaschinen zu finden. Es gibt Dreibacken- und Vierbackenfutter, die sich zum Spannen von Werkstücken unterschiedlicher Form eignen und eine hohe Positioniergenauigkeit aufweisen. Sie werden zum Drehen hochpräziser Wellenteile verwendet. Das Dreibackenfutter gewährleistet eine Rundlaufgenauigkeit von 0,05 mm. Sie eignen sich für die Bearbeitung von Wellen und rotierenden Teilen, wie z. B. Automobilteilen und Lagern für mechanische Geräte.

Es ist flexibel zu bedienen, fest eingespannt und eignet sich zum Spannen von Werkstücken unterschiedlicher Form. Das Futter sollte regelmäßig gereinigt werden, um zu verhindern, dass unzureichende Spannkraft oder Exzentrizität die Bearbeitungsergebnisse beeinträchtigen.

Die folgende Tabelle enthält ist einfacher zu verstehen In diesem Kapitel werden die Arten, Merkmale, Beispiele, Anwendungsbereiche, Vorteile und Vorsichtsmaßnahmen von CNC-Vorrichtungen erläutert:

| Typ | Eigenschaften | Beispiele | Anwendungsbereich | Vorteile | Vorsichtsmaßnahmen |

| Fräshalterung | Hergestellt aus hochfestem legiertem Stahl, gute Vibrationsfestigkeit und hohe Positioniergenauigkeit | Bearbeitung großer Flügelstrukturen | Bearbeitung komplexer Flugzeugteile | Hohe Präzision, geeignet für die Massenproduktion | Schmieren und überprüfen Sie den Spannmechanismus regelmäßig |

| Drehvorrichtung | Das Dreibackenfutter ist selbstzentrierend, das Vierbackenfutter ist für unregelmäßige Werkstücke geeignet | Bearbeitung der Kurbelwelle zur Gewährleistung der Stabilität bei hohen Drehzahlen | Drehbearbeitung von Präzisionsteilen | Flexibler Betrieb, geeignet für die Massenproduktion | Rundlauf kalibrieren und Spannkraft prüfen |

| Schleifvorrichtungen | Hohe Materialhärte, ausgewogenes Design, hohe Oberflächengüte | Spritzgussformkernbearbeitung zur Erfüllung hoher Oberflächenanforderungen | Bearbeitung von Formen und Präzisionslagern | Verbesserung der Oberflächengüte und Reduzierung der Polierschritte | Reinigen Sie die Oberfläche der Halterung und tauschen Sie die Klemmteile regelmäßig aus. |

| Bohrschablone | Präzisions-Bohrhülsenführung, Lochpositionsfehler weniger als ±0,1 mm | Kühlschrank Verrohrung Bohren | Mehrlochbearbeitung, Massenproduktion | Verbesserung der Konsistenz und Verringerung der Sekundärverarbeitung | Prüfen Sie die Bohrhülse auf Verschleiß und halten Sie den Bohrer scharf |

| Locherweiterungsbefestigung | Hochpräzise Führungshülse, zylindrischer Fehler weniger als 0,01 mm | Erweiterung der Motorlagerbohrung | Verarbeitung der Lochkorrektur | Hohe Oberflächengüte, verbesserte Verarbeitungseffizienz | Stellen Sie sicher, dass die Führungshülse nicht beschädigt ist und achten Sie auf die Kühlung des Werkzeugs. |

| Schraubstockklammern | Aluminiumlegierung oder Gusseisenwerkstoff, geeignet für die Bearbeitung kleiner und mittelgroßer Werkstücke | Verarbeitung von Mobiltelefonschalen | Spannen und Bearbeiten kleiner und mittlerer Teile | Einfache Bedienung und flexible Einstellung | Überprüfen Sie regelmäßig die Klemmkraft, um ein Lösen zu vermeiden. |

| Winkelklemme | Einstellbare Winkelgenauigkeit bis zu ±0,1°, geeignet für die Bearbeitung spezifisch geneigter Flächen | Bearbeitung der schrägen Fläche des Flügelstützteils | Bearbeitung von schrägen Teilen | Hohe Flexibilität, Reduzierung der Mehrfachspannzeit | Stellen Sie sicher, dass der Winkel fest eingestellt ist. |

| Modulare Vorrichtungen | Multimodul-Kombination zur Anpassung an verschiedene Werkstücke | Verarbeitung von Teilen des Aufhängungssystems | Sortenübergreifende Kleinserienverarbeitung | Verkürzte Konstruktionszeit und flexible Montage | Stellen Sie sicher, dass das Modul fest angeschlossen ist. |

| Magnetische Schelle | Permanent magnetische oder elektromagnetische Adsorption, keine mechanische Beschädigung | Adsorption von dünnwandigen Stahlplatten zur Verbesserung der Bearbeitungsebenheit | Bearbeitung von flachen und dünnwandigen Teilen | Gleichmäßige Adsorption, geeignet für hochpräzise Verarbeitung | Aufrechterhaltung des vollständigen Kontakts, um ein Nachlassen der Adsorptionswirkung zu verhindern |

| Hydraulische Klemme | Das hydraulische System bietet eine starke Spannkraft, geeignet für die Bearbeitung großer Werkstücke | Befestigung von Baggerteilen | Großmaschinenbau | Stabile Schließkraft verbessert die Produktionseffizienz | Prüfen Sie das Hydrauliksystem regelmäßig, um Leckagen zu vermeiden. |

| Vakuum-Halterung | Vakuum-Adsorptionsprinzip, geeignet für Werkstücke mit ebener Oberfläche | Display-Glasverarbeitung, keine Kratzer | Glas- und Kunststoffverarbeitung | Vermeiden Sie mechanische Beschädigungen und gewährleisten Sie eine stabile Adsorption | Halten Sie die Oberfläche sauber, damit Verunreinigungen die Adsorptionswirkung nicht beeinträchtigen. |

| Futterhalterung | Drei- und Vierklauenausführungen eignen sich für unterschiedlich geformte Werkstücke | Drehen hochpräziser Wellenteile | Bearbeitung von Wellen und rotierenden Teilen | Flexible Bedienung und hohe Positioniergenauigkeit | Reinigen Sie das Spannfutter, um Spannkraft und Rundlauf zu gewährleisten. |

Häufige Fehler, die bei der Auswahl von CNC-Vorrichtungen zu vermeiden sind

Bei der Auswahl von CNC-Vorrichtungen gibt es viele Fallstricke. Zum Beispiel die Kompatibilität zwischen Vorrichtungen und Werkzeugmaschinen, das Missverhältnis zwischen Größe und Leistung, usw. Darüber hinaus werden die Wartungsanforderungen oft vergessen, und etwa 30% der Ausfälle sind hierauf zurückzuführen. Die Kosten für Vorrichtungen beschränken sich nicht nur auf den Anschaffungspreis, auch ihre Vielseitigkeit wird leicht unterschätzt.

- Ignorieren der Kompatibilität mit CNC-Maschinen : Die verschiedenen CNC-Maschinen unterscheiden sich in Bezug auf Tischgröße, Verfahrweg, Spindelleistung usw. Die Spannvorrichtung muss mit diesen Parametern der Maschine kompatibel sein.

Wenn die Vorrichtung zum Beispiel zu groß ist und den Bereich des Arbeitstisches der Werkzeugmaschine überschreitet, kann sie nicht normal installiert und verwendet werden. Wenn die für die Vorrichtung erforderliche Spannkraft den Bereich überschreitet, den die Leistung der Werkzeugmaschinenspindel aushalten kann, kann es zum Ausfall der Werkzeugmaschine oder zu einer geringeren Bearbeitungsgenauigkeit führen.

- Ignorieren der Wartungsanforderungen für das Gerät : Die Vorrichtung muss während des Gebrauchs regelmäßig gewartet werden, z. B. durch Reinigung, Schmierung und Überprüfung des Verschleißes der Spannkomponenten. Werden diese Wartungsanforderungen ignoriert, kann die Vorrichtung Probleme wie unzureichende Spannkraft und geringere Positioniergenauigkeit aufweisen, was sich auf die Bearbeitungsqualität und die Produktionseffizienz auswirkt. Einer Umfrage zufolge sind etwa 30% der Ausfälle von Spannvorrichtungen auf einen langfristigen Wartungsmangel zurückzuführen.

- Unterschätzung der Kosten für Einrichtungsgegenstände : Zu den Kosten von Vorrichtungen gehören nicht nur die Anschaffungskosten, sondern auch die späteren Wartungskosten, die Lebensdauer und versteckte Kosten, wie z. B. eine erhöhte Ausschussrate aufgrund von Problemen mit Vorrichtungen. Beispielsweise können einige preisgünstige Vorrichtungen kurzfristig Kosten sparen, aber aufgrund ihrer schlechten Genauigkeit und leichten Beschädigung können sie zu einem häufigen Austausch der Vorrichtungen führen und die langfristigen Investitionskosten erhöhen.

- Die Vielseitigkeit des Geräts ignorieren : Bei der Auswahl einer Vorrichtung sollten Sie darauf achten, ob sie sich flexibel an Werkstücke unterschiedlicher Form, Größe und Bearbeitungstechnik anpassen lässt. Wenn die Vorrichtung nur eine einzige Funktion hat, muss sie bei einer Änderung der Bearbeitungsaufgabe möglicherweise häufig ausgetauscht werden, was die Produktionsvorbereitungszeit und die Kosten erhöht.

So können beispielsweise modulare Vorrichtungen aufgrund ihrer Kombinierbarkeit den Bearbeitungsanforderungen verschiedener Werkstücke bis zu einem gewissen Grad gerecht werden und die Vielseitigkeit und Nutzung von Vorrichtungen verbessern.

FAQs

Sind CNC-Vorrichtungen zwischen verschiedenen CNC-Maschinen austauschbar?

Im Allgemeinen sind nicht alle CNC-Aufspannvorrichtungen zwischen verschiedenen Werkzeugmaschinen austauschbar. Dies hängt vom Modell und den Spezifikationen der Werkzeugmaschine ab, sowie von der Verbindungsmethode zwischen der Vorrichtung und der Werkzeugmaschine, dem Arbeitsbereich usw. Selbst wenn es sich um denselben Werkzeugmaschinentyp handelt, kann es sein, dass die Vorrichtung nicht austauschbar ist, wenn die Größe des Arbeitstisches, die Spezifikationen der T-Nut usw. unterschiedlich sind.

Welche Arten von Spannvorrichtungen werden auf CNC-Maschinen verwendet?

Für CNC-Werkzeugmaschinen können viele Arten von Spannvorrichtungen verwendet werden, z. B. die oben erwähnten Fräs- und Drehvorrichtungen, hydraulische und pneumatische Spannvorrichtungen, magnetische Spannvorrichtungen usw. Der spezifische Typ der zu verwendenden Vorrichtung hängt von den Anforderungen der Bearbeitungstechnologie, der Form und Größe des Werkstücks usw. ab.

Wie wähle ich das beste Material für die Herstellung von Vorrichtungen aus?

Bei der Auswahl von Vorrichtungsmaterialien müssen Sie viele Faktoren berücksichtigen. Für Vorrichtungsteile, die größeren Schnittkräften und Verschleiß ausgesetzt sind, kann hochfester legierter Stahl oder Werkzeugstahl gewählt werden. Für Vorrichtungen, die ein geringes Gewicht und eine gewisse Festigkeit erfordern, ist eine Aluminiumlegierung eine gute Wahl. Für einige spezielle Umgebungen, wie z. B. die Bearbeitung bei hohen Temperaturen, können hitzebeständige Legierungen erforderlich sein. Dabei müssen auch die Kosten, die Bearbeitbarkeit und die Wärmebehandlungsleistung des Werkstoffs berücksichtigt werden.

Was sind die 3 Vorteile der Verwendung einer Klemme oder Vorrichtung?

Die erste ist die Verbesserung der Verarbeitungsgenauigkeit durch präzise Positionierung und Einspannung, um die Verschiebung und Verformung des Werkstücks während der Verarbeitung zu reduzieren. Die zweite ist die Verbesserung der Produktionseffizienz, die Verringerung der Einspannzeit und der Einstellungszeit, so dass die Werkzeugmaschinenspindel mehr Zeit für eine effektive Verarbeitung hat.

Was ist der Unterschied zwischen einer Halterung, einer Klemme und einem Schraubstock?

Eine Vorrichtung bezieht sich in der Regel auf eine Einrichtung zur Positionierung und Unterstützung des Werkstücks während des Bearbeitungsprozesses. Sie ist in der Regel relativ fest an der Werkzeugmaschine angebracht und konzentriert sich auf die Positionierung des Werkstücks. Bei einer Spannvorrichtung liegt der Schwerpunkt auf der Spannfunktion des Werkstücks, um die Stabilität des Werkstücks während der Bearbeitung zu gewährleisten. Ein Schraubstock ist ein gängiger Spanntyp, bei dem das Werkstück hauptsächlich durch Öffnen und Schließen der Backen eingespannt wird. Er wird häufig zum Einspannen kleiner Teile verwendet, ist einfach zu bedienen und hat eine große Vielseitigkeit.

Was ist der Unterschied zwischen einer Klemme und einer Halterung?

Die Spannvorrichtung dient hauptsächlich dazu, das Werkstück so zu spannen, dass es sich während der Bearbeitung nicht bewegt, während die Fixiervorrichtung sich darauf konzentriert, die korrekte Position des Werkstücks im Koordinatensystem der Werkzeugmaschine zu bestimmen, um eine genaue Referenz für die Bearbeitung zu liefern. Beide arbeiten in ihrer Funktion zusammen, um den reibungslosen Ablauf der Bearbeitung zu gewährleisten.

Schlussfolgerung

CNC-Vorrichtungen spielen eine entscheidende Rolle im CNC-Bearbeitungsprozess der modernen Fertigung. Unterschiedliche Typen, Anwendungsbereiche, Konstruktionspunkte und die Vermeidung von häufigen Fehlern bei der Auswahl. Egal, ob Sie ein Fachmann in der mechanischen Bearbeitung oder ein Lernender in verwandten Bereichen sind, fundiertes Wissen über CNC-Vorrichtungen wird Ihnen helfen, bessere Ergebnisse bei der tatsächlichen Arbeit und im Studium zu erzielen.