Schleifmaschinen sind wichtige Geräte für die Präzisionsbearbeitung in der verarbeitenden Industrie und werden häufig für die Oberflächenbehandlung und Endbearbeitung von Materialien wie Metallen, Keramik und Glas eingesetzt. Es gibt viele Arten von Schleifmaschinen, abhängig von der Schleifmethode, dem Zweck und der Form des Werkstücks, jede mit einzigartigen Eigenschaften und Anwendungen. Im Folgenden stelle ich 14 gängige Schleifmaschinenarten im Detail vor, damit Sie deren Funktionsprinzipien und Anwendungen verstehen und die am besten geeignete Schleifmaschine auswählen können.

Was Is A Grinder?

Die Schleifmaschine kann das Material auf der Oberfläche des Werkstücks präzise abtragen, indem sie das Schleifwerkzeug mit hoher Geschwindigkeit rotieren lässt und so hochpräzise Bearbeitungsanforderungen erfüllt. . Im Bereich der Metallverarbeitung, die Schleifmaschine kann die Oberflächenrauhigkeit des Werkstücks verringern und Kontrolle der Maßhaltigkeit des Werkstücks . Der Aufbau der frühen Schleifmaschine war relativ einfach . Seit dem 18. Jahrhundert hat die kontinuierliche Weiterentwicklung der mechanischen Fertigungstechnik die schrittweise Entwicklung der Schleifmaschinentechnologie gefördert. , eine solide Grundlage für den Wohlstand der verarbeitenden Industrie zu schaffen. Sie hat die Produktqualifikationsrate und die Wettbewerbsfähigkeit auf dem Markt erheblich verbessert.

Die CErze Componente Of Ter Grinding Machine

Das Kernstück der Schleifmaschine spielt eine Schlüsselrolle bei der Präzisionsbearbeitung. Sie ist besteht hauptsächlich aus vier Teilen: der Schleifscheibe, einschließlich Schleifmittel, Bindemittel und Luftloch , die Werkbank zur Befestigung des Werkstücks , die Spindel, die die Schleifscheibe zum Drehen antreibt , und das Vorschubsystem, das die Position und die Geschwindigkeit der Schleifscheibe und des Werkstücks genau kontrolliert .

Werfen wir einen genaueren Blick auf ihre Merkmale und Funktionen:

Hauptseite Componenten Of Ter Grinding Machine

- Schleifscheibe : Die Schleifscheibe ist die wichtigste Komponente der Schleifmaschine und besteht in der Regel aus drei Teilen: Schleifmittel, Bindemittel und Poren.

- Schleifmittel wie Aluminiumoxid, Siliziumkarbid usw. haben eine hohe Härte und Verschleißfestigkeit, die die Schneidleistung der Schleifscheibe bestimmt.

- Das Bindemittel hat die Aufgabe, die Schleifmittel miteinander zu verbinden. Zu den üblichen Bindemitteln gehören Keramik, Harze und Gummi. Schleifscheiben mit unterschiedlichen Bindemitteln unterscheiden sich in Härte, Festigkeit und Hitzebeständigkeit.

- Die Poren tragen dazu bei, Späne zu entfernen und Wärme abzuleiten, wodurch die Stabilität des Schleifprozesses gewährleistet wird.

Für das Grobschleifen verwenden wir zum Beispiel häufig Schleifscheiben mit Aluminiumoxid und keramischen Bindungen, die eine hohe Härte und eine gute Verschleißfestigkeit aufweisen und schnell große Mengen an Material abtragen können. Beim Feinschleifen können wir verwenden Schleifscheiben mit Siliziumkarbid-Schleifmitteln und Harzbindungen, um eine bessere Oberflächengüte zu erzielen.

- Werkbank Die Werkbank wird zur Fixierung des Werkstücks verwendet, um die Stabilität und Positionsgenauigkeit des Werkstücks während des Schleifvorgangs zu gewährleisten. Das Material der Werkbank ist in der Regel von hoher Härte und Verschleißfestigkeit, wie z. B. Gusseisen, und seine Oberfläche ist präzise mit einer Ebenheit von ±0,005 - ±0,01 mm bearbeitet, die eine präzise Unterstützung und Positionierung des Werkstücks bieten kann.

Bei einigen Hochpräzisionsschleifmaschinen ist der Arbeitstisch mit fortschrittlichen Linearführungen und Kugelumlaufspindeln ausgestattet, die die Bewegung des Arbeitstisches stabiler und präziser machen, und die Positioniergenauigkeit kann ±0,001 - ±0,003 mm erreichen, wodurch die Bearbeitungsgenauigkeit wirksam gewährleistet werden kann.

- Spindel : Die Spindel ist eine Schlüsselkomponente, die die Schleifscheibe antreibt, damit sie sich mit hoher Geschwindigkeit dreht. Ihre Drehzahl liegt in der Regel zwischen 1000 und 10000 Umdrehungen pro Minute oder sogar noch höher. Die spezifische Drehzahl hängt von der Art der Schleifmaschine und den Bearbeitungsanforderungen ab. Die Drehgenauigkeit der Spindel wirkt sich direkt auf die Schnittgenauigkeit und Oberflächenqualität der Schleifscheibe aus. Im Allgemeinen müssen die Rund- und Planlaufabweichungen innerhalb von ±0,002 bis ±0,005 mm liegen.

Wenn wir eine Hochgeschwindigkeits- und Hochpräzisionsdrehung erreichen wollen, muss die Spindel Hochpräzisionslager verwenden, wie z. B. hydrostatische Lager oder Wälzlager, und mit präzisen Schmier- und Kühlsystemen ausgestattet sein, um Reibung und thermische Verformung zu verringern und einen langfristigen und stabilen Betrieb der Spindel zu gewährleisten.

- Fütterungssystem : Das Vorschubsystem ist für die genaue Steuerung der relativen Position und Vorschubgeschwindigkeit zwischen der Schleifscheibe und dem Werkstück verantwortlich, um ein präzises Schleifen des Werkstücks zu erreichen. Zu den üblichen Vorschubmethoden gehören manueller Vorschub, hydraulischer Vorschub und CNC-Vorschub.

Von den CNC-Schleifmaschinen können wir lernen, dass das Vorschubsystem von einem hochpräzisen Servomotor und einer Kugelumlaufspindel angetrieben wird, um einen präzisen Vorschub auf Mikrometer- oder sogar Nanometerebene zu erreichen, und die Vorschubauflösung kann 0,001 - 0,0001 mm erreichen, um unsere Bearbeitungsanforderungen zu erfüllen.

Wie A Grinding Machine Works

Wenn sich die Schleifscheibe in der Schleifmaschine mit hoher Geschwindigkeit dreht, bilden die Schleifkörner unzählige winzige Schneidkanten auf der Oberfläche der Schleifscheibe. Wenn die Schleifscheibe das Werkstück berührt, schneiden diese Schneiden mit einer gewissen Schnittkraft in die Oberfläche des Werkstücks und tragen das Material Stück für Stück ab, wodurch das Werkstück geschliffen wird. Das Prinzip beruht auf der Mikroschneidewirkung der Schleifkörner. Während des Schleifens kommt es neben der Schneidwirkung auch zu Extrusions-, Reibungs- und Gleiteffekten zwischen den Schleifkörnern und dem Werkstück, was zu einer starken Wärmeentwicklung führt. Daher ist ein wirksames Kühl- und Schmiersystem erforderlich, um die Temperatur zu senken, die thermische Verformung des Werkstücks und den Verschleiß der Schleifscheibe zu verringern und die Bearbeitungsgenauigkeit und Oberflächenqualität zu gewährleisten.

Wenn wir zum Beispiel Werkstücke aus legiertem Stahl mit hoher Härte bearbeiten wollen, müssen wir das Schleifmittel, die Korngröße und die Schnittparameter der Schleifscheibe vernünftig auswählen und mit geeigneten Kühl- und Schmierbedingungen zusammenarbeiten, um den Materialabtrag und die Oberflächenqualität genau zu kontrollieren, so dass das Werkstück die erforderliche Maßgenauigkeit und Oberflächenrauheit erreichen kann.

Typen Of Grinding Machines

In meiner langjährigen Praxis der mechanischen Bearbeitung bin ich mit verschiedenen Arten von Schleifmaschinen in Berührung gekommen, wie z.B. CNC-Schleifmaschinen mit hoher numerischer Steuerung, Flachschleifmaschinen für das Flachschleifen, Rundschleifmaschinen für die zylindrische Oberflächenbearbeitung, spitzenlose Schleifmaschinen, die keinen Aufsatz benötigen , Innenschleifmaschinen für die Bearbeitung von Innenbohrungen , Zahnradschleifmaschinen für das Schnitzen von Zahnrädern, wie auch Tischschleifmaschinen , Werkzeugschleifmaschinen , Bandschleifmaschinen , Säulenschleifmaschinen , etc. Jede Art von Schleifmaschine hat ihre eigenen einzigartigen Vorteile.

Nachfolgend werde ich die jeweiligen Besonderheiten im Detail erläutern und den Weg zu einer effizienten und qualitativ hochwertigen Verarbeitung eröffnen:

CNC-Schleifmaschine

CNC-Schleifmaschinen verwenden numerische Computersteuerungssysteme, um die Bewegungsbahn, die Vorschubgeschwindigkeit, die Schnitttiefe und andere Parameter der Schleifscheibe präzise zu steuern und ein automatisiertes, hochpräzises Schleifen zu erreichen. Das Steuersystem kann die Position und Haltung der Schleifscheibe in Echtzeit entsprechend dem voreingestellten Bearbeitungsprogramm anpassen, um eine genaue Bearbeitung von komplex geformten Werkstücken zu gewährleisten.

Die Bearbeitungsgenauigkeit kann ±0,001 - ±0,003 mm erreichen, und die Oberflächenrauheit kann Ra0,2 - Ra0,05μm erreichen. Sie hat einen hohen Automatisierungsgrad und kann kontinuierlich mehrere Prozesse durchführen, was die Produktionseffizienz und die Bearbeitungsgenauigkeit erheblich verbessert und die Auswirkungen menschlicher Faktoren auf die Bearbeitungsqualität reduziert.

Bei der Bearbeitung von Triebwerksschaufeln zum Beispiel können CNC-Schleifmaschinen präzise Bearbeitungsprogramme erstellen, die auf den komplexen Oberflächenformen der Schaufeln basieren. Durch die Steuerung des Fünf-Achsen-Gestänges können sie ein effizientes und präzises Schleifen der Schaufelprofile erreichen, um die Form der Schaufeln zu gewährleisten. Die Oberflächengenauigkeit und -qualität entsprechen den strengen Anforderungen der Luft- und Raumfahrtindustrie, während gleichzeitig der Bearbeitungszyklus erheblich verkürzt und die Produktionseffizienz verbessert wird.

Flachschleifer

Die Flachschleifmaschine wird hauptsächlich zum Schleifen flacher Oberflächen verwendet. Ihr Arbeitsprinzip besteht darin, die Oberfläche des auf der Werkbank liegenden Werkstücks durch die Drehung der Schleifscheibe und die Hin- und Herbewegung der Werkbank zu schleifen. Die Achse der Schleifscheibe steht in der Regel senkrecht zur Werkbank, und durch Quer- und Längsvorschubbewegungen wird ein gleichmäßiges Schleifen der gesamten Ebene des Werkstücks erreicht.

Seine Ebenheit kann ±0,003 - ±0,008mm erreichen, und seine Oberflächenrauheit kann Ra0,4 - Ra0,08μm erreichen. Sie kann eine Ebene mit hoher Ebenheit und glatter Oberfläche genau bearbeiten und eignet sich für die Bearbeitung verschiedener flacher Teile, wie Werkzeugmaschinenführungen, Formebenen usw. Bei der Herstellung von Werkzeugmaschinen beispielsweise haben die von der Flachschleifmaschine bearbeiteten Werkzeugmaschinenführungen eine hohe Ebenheit und eine geringe Rauheit, was die Stabilität und Genauigkeit der beweglichen Teile unserer Werkzeugmaschine gewährleisten und die Gesamtleistung und Bearbeitungsgenauigkeit der Werkzeugmaschine verbessern kann.

Zylindrische Schleifmaschine

Rundschleifmaschinen sind auf das Schleifen von zylindrischen Oberflächen ausgerichtet. Das Werkstück wird zwischen zwei Zentrierspitzen oder auf einem Spannfutter befestigt. Die Schleifscheibe dreht sich mit hoher Geschwindigkeit und bewegt sich entlang der Achse des Werkstücks hin und her. Gleichzeitig dreht sich das Werkstück. Die zylindrische Oberfläche wird durch die Relativbewegung von Schleifscheibe und Werkstück geschliffen.

Seine Zylindrizität kann ±0,002 - ±0,005mm erreichen, und seine Oberflächenrauhigkeit kann Ra0,4 - Ra0,08μm erreichen. Es kann die Rundheit sicherstellen und Zylindrizitätsgenauigkeit der zylindrischen Oberfläche und erfüllen die Anforderungen an die hochpräzise Bearbeitung von Wellenteilen.

In der Vergangenheit haben wir zum Beispiel Rundschleifmaschinen bei der Bearbeitung von Kurbelwellen für Automotoren eingesetzt. Sie können die Zapfenteile der Kurbelwellen genau schleifen, um ihre Zylindrizität und Oberflächengüte zu gewährleisten, so dass die Kurbelwellen bei hohen Drehzahlen eine gute Auswuchtung und Stabilität aufweisen und dadurch die Leistung und Zuverlässigkeit der Automotoren verbessern.

Spitzenlos Schleifer

Die spitzenlose Schleifmaschine benötigt keinen Aufsatz zum Abstützen des Werkstücks, sondern schleift das Werkstück durch die Synergie von Schleifscheibe, Führungsscheibe und Palette. Die Schleifscheibe dreht sich mit hoher Geschwindigkeit als Hauptschneidbewegung, die Führungsscheibe dreht sich mit geringerer Geschwindigkeit und treibt das Werkstück zur Drehung und zum axialen Vorschub an, und die Palette stützt das Werkstück, so dass das Werkstück eine stabile Schleifposition zwischen der Schleifscheibe und der Führungsscheibe beibehält. Auf diese Weise wird der Außenkreis des Werkstücks effizient geschliffen.

Die Bearbeitungsgenauigkeit kann ±0,003 - ±0,006 mm erreichen, und die Oberflächenrauhigkeit kann Ra0,4 - Ra0,08μm erreichen. Sie hat eine hohe Produktionseffizienz und eignet sich für die Serienfertigung von langen Wellenteilen, was die Produktionskosten erheblich senken und gleichzeitig die Genauigkeit gewährleisten kann.

Ich habe einmal einen Auftrag aus der Lagerfertigung angenommen, und damals habe ich eine spitzenlose Schleifmaschine verwendet, mit deren Hilfe der Außenkreis des Lagers schnell und genau geschliffen werden konnte, und da keine Zentrierspannung erforderlich war, wurde eine Beschädigung der Werkstückoberfläche durch das Zentrum vermieden.

Innenschleifer

Innenschleifmaschinen werden zum Schleifen von Innenbohrungen verwendet. Das Arbeitsprinzip besteht darin, die Schleifscheibe auf der Spindel zu installieren und sie in die Innenbohrung des Werkstücks einzuführen. Die Schleifscheibe dreht sich mit hoher Geschwindigkeit und führt eine radiale Vorschubbewegung aus. Gleichzeitig führt das Werkstück eine Drehbewegung aus. Die Innenbohrung wird durch die Relativbewegung zwischen der Schleifscheibe und der Innenbohrungsfläche des Werkstücks geschliffen.

Seine Maßgenauigkeit kann innerhalb von ±0,002 - ±0,005 mm kontrolliert werden, die Zylindrizität kann ±0,002 - ±0,004 mm erreichen, und die Oberflächenrauheit kann Ra0,4 - Ra0,08μm erreichen. Es kann die Maßgenauigkeit, die Formgenauigkeit und die Oberflächengüte des Innenlochs gewährleisten und die Anforderungen der Präzisionsanpassung erfüllen.

Bei der Bearbeitung des Innenlochs der Turbinenscheibe eines Flugzeugtriebwerks kann es definitiv ein hochpräzises Innenloch ausschleifen, die enge Passung zwischen der Turbinenscheibe und der Welle sicherstellen und den zuverlässigen Betrieb des Triebwerks in einer Umgebung mit hohen Temperaturen und hohem Druck gewährleisten.

Zahnradschleifer

Zahnradschleifmaschinen werden speziell für das Schleifen von Zahnradoberflächen eingesetzt. Nach dem Prinzip der Erzeugungsmethode oder der Formungsmethode wird die Zahnform des Zahnrads durch die relative Bewegung der Schleifscheibe und des Zahnrads genau geschliffen. Bei der Formungsmethode wird das Prinzip der Verzahnungsbewegung genutzt, um die Schleifscheibe und das Zahnrad unter einem bestimmten Übersetzungsverhältnis relativ zueinander zu bewegen und so eine Evolventenverzahnung zu schleifen. Bei der Umformmethode wird eine Schleifscheibe mit der gleichen Form wie die Zahnradnut zum Schleifen verwendet.

Die Zahnformgenauigkeit kann ±0,005 - ±0,01mm erreichen, die Zahnrichtungsgenauigkeit kann ±0,003 - ±0,005mm erreichen und die Oberflächenrauheit kann Ra0,4 - Ra0,08μm erreichen. Es kann die Genauigkeit und Eingriffsleistung von Zahnrädern erheblich verbessern, den Lärm und die Vibration der Getriebeübertragung reduzieren und die Übertragungseffizienz und Zuverlässigkeit verbessern.

Stellen Sie sich vor, dass bei der Bearbeitung von Kfz-Getriebezahnrädern die von Hochpräzisionsschleifmaschinen bearbeiteten Zahnräder im Allgemeinen eine gute Zahnform und Zahnrichtungsgenauigkeit aufweisen, was die Zahnräder während des Eingriffs stabiler macht, den Energieverlust und den Verschleiß verringert und den Kraftstoffverbrauch und den Wirkungsgrad der Kraftübertragung des Fahrzeugs verbessert.

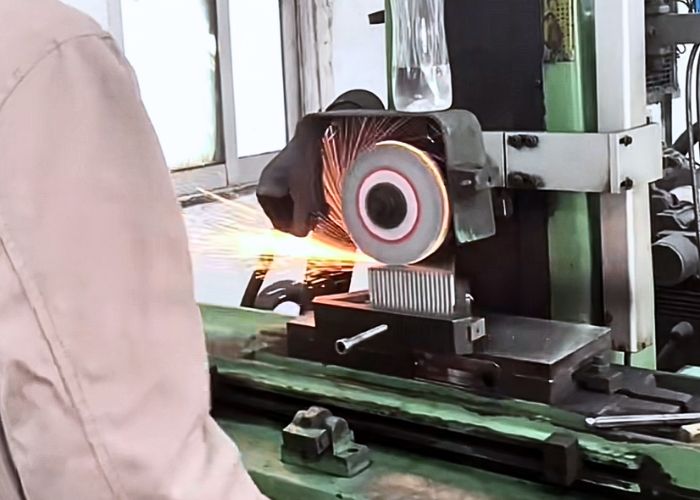

Tischschleifmaschine

Die Tischschleifmaschine ist klein, wird in der Regel von einem Motor angetrieben, der die Schleifscheibe mit hoher Geschwindigkeit dreht, und der Bediener hält das Werkstück zum Schleifen nahe an die Schleifscheibe. Ihr Arbeitsprinzip ist relativ einfach und sie wird hauptsächlich für einfache Schleifaufgaben wie das Schärfen von Werkzeugen, das Entgraten von Teilen usw. verwendet.

Die Drehzahl liegt in der Regel zwischen 3000 und 5000 Umdrehungen pro Minute, und die Schleifscheibengröße kann je nach den verschiedenen Bearbeitungsanforderungen zwischen 40 und 120 Maschen gewählt werden. Es ist klein und leicht, flexibel zu bedienen und bequem an verschiedenen Orten in der Werkstatt zu verwenden. Sie kann allgemeine Schleifanforderungen erfüllen und die Arbeitseffizienz verbessern.

Auf der Werkbank in unserer Fabrik kann die Tischschleifmaschine zum Beispiel jederzeit eingesetzt werden, um die Schneide des Werkzeugs zu schleifen, um sie scharf zu halten und die Schnittleistung zu verbessern. Sie kann auch schnell die Kanten einiger kleiner Teile entgraten, um die Oberfläche der Teile glatter zu machen.

Werkzeug And Fräser-Schleifer

Werkzeugschleifmaschinen werden hauptsächlich für das Präzisionsschleifen von Schneidwerkzeugen und Werkzeugen eingesetzt. Je nach den geometrischen Formen und Präzisionsanforderungen der verschiedenen Schneidwerkzeuge werden die Position, der Winkel und die Bewegungsbahn der Schleifscheibe angepasst, um die verschiedenen Schneidenoberflächen und Winkel der Schneidwerkzeuge genau zu schleifen. Das Prinzip basiert auf der präzisen Steuerung der räumlichen geometrischen Bewegung und ermöglicht das hochpräzise Schleifen von komplex geformten Schneidwerkzeugen.

Im Allgemeinen kann die Schneidkantengeradheit ±0,002 - ±0,005 mm, die Schneidkantenneigungsgenauigkeit ±0,01 - ±0,03° und die Oberflächenrauhigkeit Ra0,4 - Ra0,08μm erreichen. Es kann die Schärfe und Genauigkeit des Werkzeugs gewährleisten und die Schnittleistung und Lebensdauer des Werkzeugs verbessern.

Wenn wir beispielsweise Hartmetallfräser herstellen, kann die Werkzeugschleifmaschine die Oberfläche der Spiralklinge, die Endklinge und den hinteren Winkel des Fräsers genau schleifen, so dass der Fräser während des Schneidprozesses effizient Material abtragen kann und eine gute Spanabfuhr und Schneidstabilität aufweist, wodurch die Bearbeitungsqualität und -effizienz verbessert wird.

Bandschleifer

Die Bandschleifmaschine verwendet Schleifbänder als Schleifwerkzeuge. Die Schleifbänder sind auf zwei Riemenscheiben montiert. Die Riemenscheiben werden von einem Motor in Drehung versetzt, so dass sich die Schleifbänder mit hoher Geschwindigkeit bewegen. Das Werkstück kommt mit den Schleifbändern in Berührung und bewegt sich relativ zu ihnen, wodurch ein Schleifvorgang erzielt wird. Die Schleifmethode mit dem Schleifband hat sowohl Schneid-, Schleif- als auch Poliereffekte und kann eine bessere Oberflächenqualität erzielen.

Seine Oberflächenrauhigkeit kann Ra0.4 - Ra0.1μm erreichen, mit hoher Verarbeitungseffizienz, geeignet für großflächige Schleif- und Entgratungsarbeiten. Das Schleifband kann schnell und bequem ausgetauscht werden, und Schleifbänder verschiedener Korngrößen und Materialien können je nach den verschiedenen Bearbeitungsmaterialien und Anforderungen ausgewählt werden, mit starker Anpassungsfähigkeit.

In der Blechbearbeitung verwenden wir zum Beispiel Bandschleifmaschinen, um die Kanten der Bleche schnell zu schleifen, Grate zu entfernen und die Oberflächenqualität der Bleche zu verbessern. Gleichzeitig können wir auch die Oberfläche der Bleche bis zu einem gewissen Grad polieren, um sie glatter und schöner zu machen.

Sockelschleifmaschine

Die Säulenschleifmaschine ähnelt der Tischschleifmaschine, ist aber leistungsfähiger und robuster. Die Schleifscheibe wird von einem Elektromotor angetrieben, und der Bediener fixiert das Werkstück auf der Werkbank oder hält es zum Schleifen nahe an die Schleifscheibe. Sie wird in der Regel zum Schleifen von schwereren Werkstücken verwendet. Ihr Arbeitsprinzip besteht ebenfalls darin, die Oberfläche des Werkstücks durch die Hochgeschwindigkeitsdrehung der Schleifscheibe zu schneiden.

Der Durchmesser der Schleifscheibe liegt in der Regel zwischen 150 und 300 mm, und die Drehgeschwindigkeit beträgt etwa 1500 bis 3000 U/min. Sie kann großen Schleifkräften standhalten und eignet sich für das Schleifen von Werkstücken mit größerer Größe und höherem Gewicht, z. B. für das Planschleifen von Gussteilen in Gießereien und das Entgraten großer Teile in der spanenden Fertigung.

Säulenschleifmaschinen zum Beispiel werden im Allgemeinen in Gießereien eingesetzt. Sie können Defekte wie Sandlöcher und Grate auf der Oberfläche großer Gussteile wirksam entfernen, so dass die Oberflächenbeschaffenheit der Gussteile bestimmte Anforderungen erfüllt und die nachfolgenden Bearbeitungsverfahren vorbereitet werden.

Doppelsäulen-Flachschleifmaschine

Die Doppelsäulen-Flachschleifmaschine hat eine hohe Steifigkeit und Präzision. Ihr Funktionsprinzip ähnelt dem der Flachschleifmaschine, aber sie verwendet eine Doppelsäulenstruktur, um den Arbeitstisch und den Schleifscheibenrahmen zu stützen, wodurch die Maschine während des Schleifvorgangs stabiler ist und größeren Schnittkräften standhalten kann. Durch die Rotation der Schleifscheibe und die Bewegung des Arbeitstisches wird ein präzises Schleifen von großen flachen Werkstücken erreicht.

Seine Ebenheit kann ±0,002 - ±0,005mm erreichen, und seine Oberflächenrauheit kann Ra0,2 - Ra0,05μm erreichen, was für hochpräzises Schleifen von großen Flächen geeignet ist.

Ich habe ein großes Schiffsteil für ein Unternehmen hergestellt, und die Doppelsäulen-Flachschleifmaschine hat mir geholfen, dieses große flache Bauteil zu bearbeiten, wodurch die Ebenheit und Maßhaltigkeit der Oberfläche des Teils sichergestellt wurde.

Winkelschleifer

Der Winkelschleifer ist eine tragbare, handgeführte Schleifmaschine, die von einem Motor angetrieben wird, um die Schleifscheibe mit hoher Geschwindigkeit zu drehen. Der Bediener hält den Winkelschleifer in der Hand, setzt die Schleifscheibe in Kontakt mit dem Werkstück und nutzt die Hochgeschwindigkeitsrotation der Schleifscheibe zum Schleifen, Trennen und anderen Bearbeitungsvorgängen am Werkstück. Das Arbeitsprinzip ist einfach und die Bedienung ist flexibel und bequem.

Die Schleifscheibe hat eine Drehgeschwindigkeit von 8000-12000 U/min. Sie ist klein, leicht und einfach zu transportieren. Sie eignet sich für die Vorbearbeitung beim Trennen und Schleifen von Metallen, wie z. B. das Schneiden von Metallrohren und das Schleifen von Schweißnähten bei der Gebäudedekoration. Die Schleifgenauigkeit ist jedoch relativ gering und sie wird hauptsächlich für die Grobbearbeitung verwendet.

Auf einer Baustelle zum Beispiel kann ein Winkelschleifer Metallrohre schnell schneiden. Nach dem Einstellen des Winkels kann er auch einfach die Schnittfläche des Rohrs schleifen, um Grate und scharfe Kanten zu entfernen und so die Effizienz der Konstruktion zu verbessern. Für Metallbearbeitungsaufgaben, die eine höhere Präzision erfordern, ist er jedoch nicht sehr geeignet.

Tragbare Schleifmaschine

Tragbare Schleifmaschinen schleifen ebenfalls durch die Hochgeschwindigkeitsrotation der Schleifscheibe. Sie sind kompakt und leicht, so dass sie leicht an verschiedenen Orten eingesetzt werden können. Die Schleifscheibe wird von einem eingebauten Motor angetrieben, und die Bediener können kleine Werkstücke von Hand oder mit Hilfe einer einfachen Vorrichtung schleifen und reparieren.

Je nach Modell liegt die Drehzahl der Schleifscheibe zwischen 3000 und 8000 Umdrehungen pro Minute. Sie ist klein und leicht zu transportieren und zu bedienen.

Wenn Teile unserer kleinen mechanischen Ausrüstungen verschlissen sind oder Oberflächenfehler aufweisen, kann die tragbare Schleifmaschine schnell einfache Schleif- und Reparaturarbeiten an den beschädigten Teilen durchführen, so dass sie vorübergehend wieder in Betrieb genommen werden können, wodurch lange Stillstandszeiten aufgrund von Ausrüstungsausfällen vermieden und Wartungs- und Zeitkosten reduziert werden.

Universal-Schleifmaschine

Universalschleifmaschinen haben mehrere Schleiffunktionen. Durch den Austausch verschiedener Schleifscheiben und die Anpassung des Bewegungsmechanismus der Werkzeugmaschine können verschiedene Formen von Oberflächen wie Innenkreise, Außenkreise, Ebenen und konische Oberflächen geschliffen werden. Ihr Prinzip besteht darin, die Arbeitseigenschaften verschiedener Schleifmaschinentypen zu kombinieren und die komplexen Bearbeitungsanforderungen verschiedener Werkstücke durch präzise Bewegungssteuerung und Schleifscheibenauswahl zu erfüllen.

Die Bearbeitungsgenauigkeit kann ±0,002 - ±0,005mm erreichen, und die Oberflächenrauheit kann Ra0,2 - Ra0,05μm erreichen. Zum Beispiel in der Präzisionsbearbeitung Unternehmen, für einige Teile mit komplexen Formen und hohe Präzisionsanforderungen, wie einige Schlüsselteile von Flugzeugtriebwerken, Universalschleifmaschinen können Schleifen von mehreren Oberflächen auf einem Gerät, das die Anzahl der Einspannung und Handhabung von Werkstücken zwischen verschiedenen Werkzeugmaschinen reduzieren kann, reduzieren Bearbeitungsfehler und auch sparen Ausrüstung Anschaffungskosten und Werkstatt Platz.

Nachfolgend finden Sie die für die vierzehn gängigsten Schleifmaschinen geeigneten Materialien:

| Typ der Schleifmaschine | Anwendbare Materialien |

| CNC-Schleifmaschinen | Rostfreier Stahl, legierter Stahl, Aluminiumlegierungen, hochharter Formenstahl, Speziallegierungen für die Luft- und Raumfahrt |

| Flachschleifmaschine | Gewöhnlicher Kohlenstoffstahl, Gusseisen, Nichteisenmetalle und andere Metallplatten und -blöcke |

| Rundschleifmaschine | Kohlenstoffstahl, legierter Stahl, Lagerstahl und andere Materialien für Wellenteile |

| Spitzenlose Schleifmaschine | Lagerstahl, Kohlenstoffstahl und andere Werkstoffe für lange Wellen sind in der Lagerindustrie weit verbreitet. |

| Innenschleifmaschine | Legierter Stahl, Kohlenstoffstahl und andere metallische Werkstoffe, Motorzylinder, Getriebeinnenbohrung usw. |

| Zahnradschleifmaschinen | Zahnradbearbeitung von legiertem Stahl, Kohlenstoffstahl und anderen metallischen Werkstoffen |

| Tischschleifmaschine | Kleine Werkzeuge und Teile aus gewöhnlichem Kohlenstoffstahl, legiertem Stahl, wie z. B. Bankwerkzeuge, kleine Wellenteile |

| Werkzeugschleifer | Sinterkarbid, Schnellarbeitsstahl und andere Werkzeugmaterialien, Fräser, Bohrer, Gewindebohrer, Reibahlen usw. |

| Bandschleifer | Metallische Materialien wie Kohlenstoffstahl, rostfreier Stahl, Aluminiumlegierungen, Holz, Leder, Kunststoff usw. |

| Säulenschleifmaschine | Große Gussstücke wie Gusseisen und Kohlenstoffstahl, schwere Werkstücke wie Schmiedestücke |

| Doppelsäulen-Flachschleifmaschine | Große flache Metallteile wie Kohlenstoffstahl, legierter Stahl usw., z. B. große flache Teile von Schiffsmotoren |

| Winkelschleifer | Vorschleifen und Schneiden von gewöhnlichem Kohlenstoffstahl, rostfreiem Stahl und anderen metallischen Werkstoffen |

| Tragbare Schleifmaschine | Reparatur und Bearbeitung von kleinen Metallteilen wie Kohlenstoffstahl, Aluminiumlegierungen usw., z. B. kleine Wellenteile |

| Universal-Schleifmaschine | Rostfreier Stahl, legierter Stahl, Nichteisenmetalle usw., vor allem in der Luft- und Raumfahrt und für Präzisionsinstrumente verwendet |

Schleifen Machine Applikationen Aund Industrie Cases

Schleifmaschinen spielen mit ihren hochpräzisen Bearbeitungsvorteilen eine Schlüsselrolle in verschiedenen Branchen. Vom Präzisionsguss von Automobilteilen bis hin zu den strengen Normen für Luft- und Raumfahrtteile , Von der Feinbearbeitung medizinischer Geräte über die Leistungsanforderungen an Komponenten elektronischer Geräte bis hin zur Qualitätsverbesserung von Baumaterialien - Schleifmaschinen sind in allen Bereichen vertreten. .

Lassen Sie uns nun den einzigartigen Charme und den Wert von Mühlen in diesen Bereichen untersuchen:

Kraftfahrzeugindustrie

Die Bearbeitungsgenauigkeit von Schlüsselkomponenten wie Kurbel- und Nockenwelle eines Automotors wirkt sich direkt auf die Leistung und Zuverlässigkeit des Motors aus, und Schleifmaschinen spielen bei der Bearbeitung dieser Komponenten eine unverzichtbare Rolle.

Nachdem beispielsweise der Kurbelwellenzapfen mit einer Schleifmaschine präzisionsgeschliffen wurde, kann die Oberflächenrauheit Ra0,2 - Ra0,4μm erreichen, und der Zylinderformfehler wird im Bereich von ±0,002 - ±0,005 mm kontrolliert, was einen reibungslosen Motorbetrieb und eine stabile Leistungsabgabe gewährleistet und die Gesamtleistung und den Kraftstoffverbrauch des Fahrzeugs wirksam verbessert.

Luft- und Raumfahrt

Schaufeln, Turbinenscheiben, Wellenteile und andere Teile von Flugzeugtriebwerken stellen extrem hohe Anforderungen an Präzision und Oberflächenqualität. Jeder kleine Bearbeitungsfehler kann erhebliche Auswirkungen auf die Leistung und Sicherheit des Triebwerks haben. Durch Schleifen kann die Oberflächengenauigkeit von Schaufeln auf ±0,003 bis ±0,005 mm erhöht werden, und die Oberflächenqualität entspricht den strengen Luftfahrtnormen, so dass ein sicherer und zuverlässiger Betrieb des Triebwerks unter extremen Bedingungen wie hohen Temperaturen und hohem Druck gewährleistet ist.

Der Einsatz moderner CNC-Schleifmaschinen mit Fünf-Achsen-Gestänge zur Bearbeitung von Triebwerksschaufeln kann beispielsweise die komplexe gekrümmte Oberflächenform der Schaufeln genau kontrollieren, die aerodynamische Leistung der Schaufeln sicherstellen, die Flugleistung und Sicherheit des Flugzeugs verbessern und die Entwicklung der Luft- und Raumfahrtindustrie technisch unterstützen.

Medizinische EAusrüstung Industrie

Die Herstellung von Medizinprodukten wie künstlichen Gelenken erfordert eine extrem hohe Präzision und Oberflächenqualität, um eine gute Verträglichkeit mit dem menschlichen Gewebe und eine langfristige Stabilität zu gewährleisten. Schleifmaschinen spielen eine Schlüsselrolle bei der Bearbeitung von Hüftprothesen, Knieprothesen usw. Beispielsweise muss die Oberfläche von Hüftprothesen mit hoher Präzision geschliffen werden, um sie glatt (die Oberflächenrauheit kann Ra0,05 - Ra0,1μm erreichen) und präzise (die Maßtoleranz wird innerhalb von ±0,005 - ±0,01 mm kontrolliert) zu machen, damit sie sich besser an das menschliche Skelett anpassen und Verschleiß und Abstoßung verringern kann.

Elektronisch EAusrüstung Manufacturing

Bauteile wie Kühlkörper und Chipstifte in elektronischen Geräten erfordern eine Feinbearbeitung durch Schleifmaschinen, um die strengen Anforderungen an Maßhaltigkeit und Oberflächenqualität zu erfüllen.

Zum Beispiel hat der Kühlkörper nach der Bearbeitung durch eine Schleifmaschine eine hohe Ebenheit (die Ebenheit kann ±0,003 - ±0,005 mm erreichen), die besser zum Chip passt, die Wärmeableitung verbessert und die Stabilität der elektronischen Geräte während des Langzeitbetriebs gewährleistet.

Gebäude Aund Decoration Materien

Schleifmaschinen werden bei der Bearbeitung von Baudekorationsmaterialien wie Stein und Metallplatten eingesetzt, um die Oberflächenqualität und Ästhetik der Materialien zu verbessern. Beispielsweise hat die Oberfläche einer Marmorplatte nach dem Polieren mit einer Schleifmaschine einen hohen Glanz und eine gute Ebenheit (die Ebenheit kann ±0,01 - ±0,02 mm erreichen), was den ästhetischen und qualitativen Anforderungen der Gebäudedekoration entspricht und die Gesamtqualität und den Wert des Gebäudes verbessert.

In der Blechverarbeitung können Schleifmaschinen zum Schleifen und Polieren von Edelstahlblechen, Aluminiumblechen usw. verwendet werden, wobei die Oberflächenrauhigkeit auf Ra0,2 - Ra0,4μm reduziert wird und die doppelte Wirkung von Dekoration und Schutz erzielt wird. Sie sind weit verbreitet in Gebäudefassaden, Innendekoration und anderen Bereichen und bieten hochwertige Materialverarbeitungslösungen für die Bau- und Dekorationsindustrie.

Vorteile Aund Challen Of Grinding Machines

Im Bereich der mechanischen Bearbeitung sind Schleifmaschinen ein wichtiger Bestandteil, und ihre Leistung hat sowohl Vorteile als auch Herausforderungen. Einerseits spielen sie aufgrund ihrer hohen Präzision, ausgezeichneten Oberflächenqualität und der Fähigkeit, hochharte Materialien zu bearbeiten, eine Schlüsselrolle in der Präzisionsfertigung . Andererseits gibt es auch objektive Probleme wie die Effizienz der Bearbeitung, die Kosten der Ausrüstung und die Wartung der Schleifscheiben.

Vorteile Of Grinding Machines

- Hohe Verarbeitungspräzision: Schleifmaschinen können eine Bearbeitungsgenauigkeit im Submikrometer- oder sogar Nanometerbereich erreichen. Im Präzisionsformenbau und bei der Bearbeitung von Teilen für die Luft- und Raumfahrt kann beispielsweise die Maßgenauigkeit in einem extrem kleinen Bereich kontrolliert werden, was den Anforderungen an die Bearbeitung von Produkten mit extrem hohen Präzisionsanforderungen entspricht und eine hohe Qualität und Leistung der Produkte gewährleistet.

- Gute Oberflächenqualität: Durch das Schleifen kann das Werkstück eine glatte Oberfläche mit geringer Oberflächenrauheit erhalten, was die Qualität des Aussehens, die Verschleißfestigkeit, die Korrosionsbeständigkeit und andere Eigenschaften des Produkts wirksam verbessern kann. Bei der Herstellung von medizinischen und elektronischen Geräten beispielsweise ist eine gute Oberflächenqualität entscheidend für die Leistung und Lebensdauer des Produkts.

- Geeignet für die Bearbeitung von Materialien mit hoher Härte: Schleifmaschinen können hochharte Werkstoffe wie gehärteten Stahl und Hartmetall bearbeiten, was die Bandbreite der zu bearbeitenden Werkstoffe erweitert und den Anforderungen einiger spezieller Industriezweige für hochharte Teile, wie z. B. der Werkzeugherstellung und der Bearbeitung von Triebwerksschaufeln, entspricht.

Beschränkungen Of Grinding Machines

- Relativ geringe Verarbeitungseffizienz: Im Vergleich zu einigen Grobbearbeitungsmaschinen ist die Bearbeitungsgeschwindigkeit der Schleifmaschine langsamer, insbesondere bei großen Werkstücken oder bei der Serienfertigung ist die Bearbeitungszeit länger, was sich auf die Effizienz und die Wirtschaftlichkeit der Produktion auswirken kann. Bei der Massenproduktion von einfach geformten Wellenteilen kann das Drehen beispielsweise mehr Effizienzvorteile als das Schleifen haben.

- Hohe Ausrüstungskosten: Die Fertigungspräzision und die technischen Anforderungen an die Schleifmaschine sind hoch, was zu relativ hohen Beschaffungskosten führt. Gleichzeitig erfordert auch die Wartung der Mühle professionelle Technik und Ausrüstung, was die Investitions- und Betriebskosten des Unternehmens erhöht.

- Der Verschleiß der Schleifscheiben muss regelmäßig ersetzt werden: Schleifscheiben nutzen sich während des Schleifprozesses allmählich ab und müssen regelmäßig ausgetauscht werden, was nicht nur die Produktionskosten erhöht, sondern auch zu längeren Ausfallzeiten führen und den Produktionsfortschritt beeinträchtigen kann. Außerdem erfordert die Auswahl und der Austausch von Schleifscheiben eine gewisse technische Erfahrung, um die Qualität und Effizienz der Bearbeitung zu gewährleisten.

FAQs

Was Azu Ter Three Types Of Portable Grinders?

Die gängigsten, die ich kenne, sind Winkelschleifer, tragbare Geradschleifer und kleine Handschleifmaschinen. Winkelschleifer haben eine Drehzahl von 8000-12000 Umdrehungen pro Minute und eine Leistung von 500-1500 Watt und werden zum Trennen und Schleifen verwendet. Tragbare Geradschleifer haben eine Drehzahl von 10000-15000 Umdrehungen pro Minute und eine Leistung von 300-800 Watt und eignen sich zum Feinschleifen. Kleine Handschleifmaschinen haben eine Drehzahl von 3000-8000 U/min und eine Leistung von 200-600 W, die für das einfache Schleifen von Metallen verwendet werden, um den verschiedenen Anforderungen der Verarbeitung vor Ort gerecht zu werden.

Was Is Ter Difference Bzwischen A Grinder Aund A Grinder?

Schleifmaschinen werden für die hochpräzise, groß angelegte Metallbearbeitung eingesetzt. Sie verfügen über Präzisionsvorschubsysteme und eine Vielzahl von Schleifscheiben und können eine Genauigkeit im Submikrometerbereich erreichen. Läppmaschinen werden hauptsächlich für die Oberflächenbearbeitung von Werkstücken eingesetzt. Sie haben eine relativ geringe Präzision und verwenden Medien wie Schleifpaste. Sie eignen sich für Gelegenheiten, bei denen Anforderungen an die Oberflächenqualität, aber nicht an die Präzision gestellt werden. Die beiden unterscheiden sich in der Präzision, den Anwendungsszenarien und dem Aufbau der Ausrüstung.

Was Is Ter Difference Bzwischen A Grinder Aund A Sund?

Schleifmaschinen werden für das Präzisionsschleifen von harten Metallwerkstoffen verwendet, und ihre Schleifscheiben haben eine hohe Härte. Sandmühlen werden zum Schleifen weicher Materialien wie Beschichtungen und Tinten verwendet. Das Schleifmedium ist weich und dispergiert, und die Mühlen haben eine hohe Präzision. Sandmühlen konzentrieren sich auf das Dispergieren und Mischen des Materials, und ihre Funktionsprinzipien und Anwendungsbereiche sind unterschiedlich.

Sind Bigger Grinders Better?

Nein. Die Größe der Schleifmaschine sollte entsprechend der Werkstückgröße, den Präzisionsanforderungen und der Produktionscharge gewählt werden. Große Schleifmaschinen sind für große Werkstücke geeignet, aber die Investitionskosten sind hoch und der Energieverbrauch ist hoch. Kleine Schleifmaschinen sind sehr flexibel und kostengünstig und eignen sich für die Bearbeitung kleiner Präzisionsteile. Die Kostenleistung und der tatsächliche Bedarf sollten umfassend berücksichtigt werden.

Wie Do I Change Ter Grinding WFerse On A Bench Grinder?

Wir sollten zuerst die Stromzufuhr unterbrechen, die Schleifscheiben-Befestigungsmutter mit einem Spezialschlüssel lösen, die alte Schleifscheibe entfernen und die Schleifscheibenwelle und den Montagesitz reinigen, die neue Schleifscheibe einbauen und auf die Auswuchtung achten, die Auswuchtung nach dem Festziehen der Mutter erneut überprüfen und schließlich den Strom einschalten und einige Minuten im Leerlauf laufen lassen, um den Betrieb zu überprüfen und die Sicherheit zu gewährleisten.

Hat A Bench Grinder Need To Be Bolted Dbesitzen?

I- Gewöhnlich ist eine Schraubenbefestigung für schwere oder hochpräzise Schleifarbeiten erforderlich. Sie kann Vibrationen reduzieren, die Bearbeitungsgenauigkeit und -stabilität verbessern, verhindern, dass die Schleifkraft zu einer Verschiebung der Schleifmaschine führt, und Qualität und Sicherheit gewährleisten, z. B. beim Schleifen von Hochpräzisionswerkzeugen.

Dose A Bench Grinder Be Used On Wood?

Ich empfehle nicht, sie für Holz zu verwenden. Die Schleifscheiben von Tischschleifmaschinen sind für Metall ausgelegt. Sie neigen zu Verstopfung und erhöhtem Verschleiß, wenn sie auf Holz verwendet werden. Außerdem erzeugen sie viel Staub, was die Lebensdauer des Geräts und den Bearbeitungseffekt beeinträchtigt. Für die Bearbeitung von Holz empfiehlt es sich, spezielle Schleifgeräte für die Holzbearbeitung zu verwenden.

Warum Does Ter Grinder Run So Sbescheiden?

Ich denke, es kann an einem Motorschaden, einem lockeren Riemen oder einer unzureichenden Spannung liegen. Prüfen Sie die Motorwicklung, stellen Sie die Riemenspannung ein und messen Sie die Spannung. Wenn der Riemen locker ist, passen Sie die Motorposition an oder tauschen Sie den Riemen aus, um die Geschwindigkeit wiederherzustellen und die Verarbeitungseffizienz und -qualität zu gewährleisten.

Was Ssollte ich Look Foder When Buying A Bench Grinder?

Beim Kauf einer Tischschleifmaschine sollten wir auf die Motorleistung (200-500 W ist für kleine Bearbeitungen geeignet), die Größe und Qualität der Schleifscheibe, den Drehzahlbereich, die Sicherheitsvorrichtungen (Schutzabdeckung, Notbremse usw.) sowie die Marke und den Kundendienst achten, um eine langfristige stabile Nutzung und Wartung des Geräts zu gewährleisten und die Bearbeitungsanforderungen zu erfüllen.

Conschluss

Durch ein umfassendes Verständnis von Schleifmaschinen erkennen wir, dass sie in der modernen Fertigung eine unersetzliche Rolle spielen. Trotz einiger Herausforderungen werden sich Schleifmaschinen mit dem kontinuierlichen Fortschritt der Technologie weiter entwickeln, präzisere und effizientere Bearbeitungslösungen für verschiedene Branchen bieten und die Fertigungsindustrie vorantreiben.